スマートファクトリーとは、IoTやAI、ビッグデータなどの先端技術を活用し、製造工程を自動化・最適化する次世代型の工場である。インダストリー4.0と密接に関連し、製造現場の知見をリアルタイムで収集・活用することで、設計や企画へのフィードバックが可能だ。また、作業工程の効率化、トラブルの予兆検知、熟練技術の継承といった多くのメリットがある一方で、成果が出るまでの時間やセキュリティリスク、人材確保といった課題も存在する。

本記事では、スマートファクトリーの定義をはじめ、その導入によって得られるメリット、そして見落とされがちな課題について解説したい。

目次

スマートファクトリー(スマート工場)の定義や意味とは?

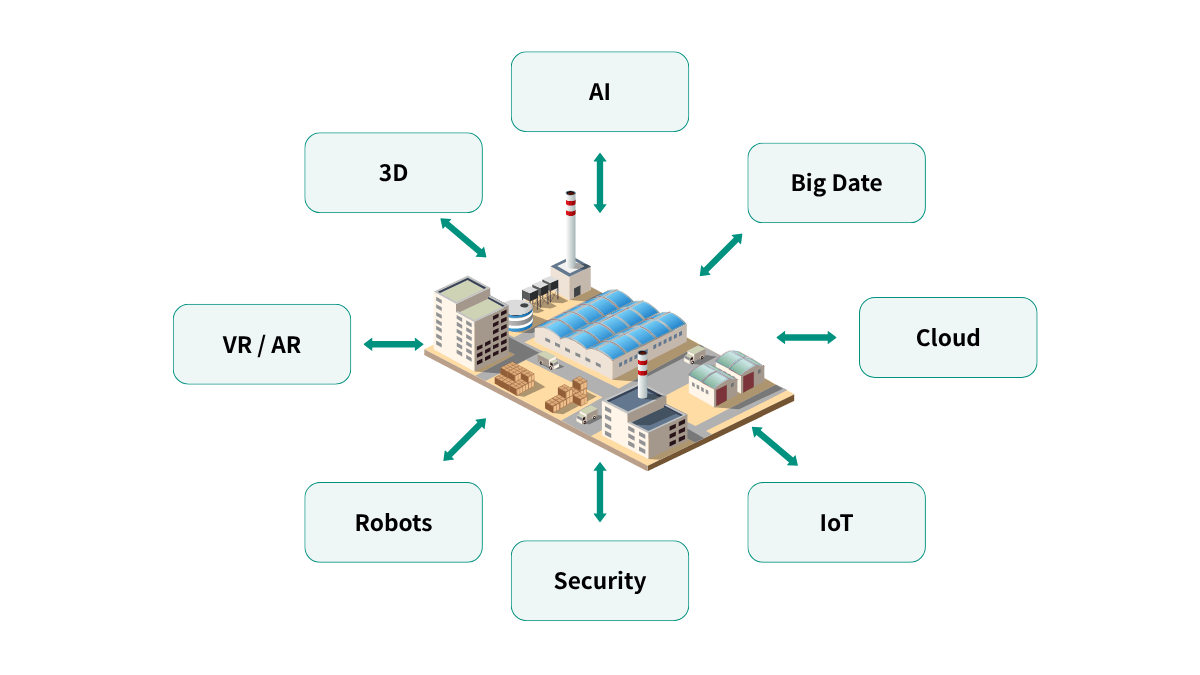

スマートファクトリー(スマート工場)とは、IoTやAI、ビッグデータ、ロボティクスといった先端技術を活用し、製造現場の自動化・最適化を実現する次世代型の工場を指す。

センサーや機器を通じてリアルタイムでデータを取得し、常に生産状況や設備の状態を把握することができるため、製造ラインの自律的な制御が可能となる。その結果、品質の安定やコスト削減、さらには人手不足の解消といった多くのメリットが得られる。

日本においては、経済産業省が中心となり、スマートファクトリーの普及を支援しており、新エネルギー・産業技術総合開発機構(NEDO)と連携して「スマートマニュファクチャリング構築ガイドライン」を策定している。

このガイドラインでは、製造プロセス全体を俯瞰し、経営や業務上の課題を特定したうえで、デジタル技術による最適化を図る方針が示されている。また、中小企業向けには「スマートものづくり」プロジェクトを推進し、デジタル化支援ツールの提供や実証事業、国際標準化の取組などを展開している。

スマートファクトリーとインダストリー4.0の関係性

インダストリー4.0とは、2011年にドイツ連邦政府が提唱した製造業のデジタル変革に関する国家戦略であり、IoTやAI、サイバーフィジカルシステム(CPS)、ビッグデータ解析などの先進技術を活用し、製造プロセス全体の高度な自動化と最適化を目指すものである。

対象範囲は製品の設計から生産、物流、販売、アフターサービスに至るまでのバリューチェーン全体に及び、単なる工場内の改善にとどまらず、企業活動全体の統合的な改革が求められる。その中でスマートファクトリーは、インダストリー4.0を製造現場レベルで具現化するための中核的な取り組みであり、リアルタイムの情報収集と分析によって生産活動を自律的に制御し、効率化を図る。

つまり、スマートファクトリーはインダストリー4.0の構想を具体化する実践手段であり、両者は密接に関係している。日本を含む多くの国でも、インダストリー4.0を参考にスマートファクトリーの導入が進められている。

スマートファクトリーとDXの違い

スマートファクトリーとDX(デジタルトランスフォーメーション)は、どちらもデジタル技術を活用する点では共通しているが、目的と対象範囲に明確な違いがある。

| 項目 | スマートファクトリー | DX(デジタルトランスフォーメーション) |

|---|---|---|

| 目的 | 製造現場の効率化・自動化 | 企業全体の変革と競争力強化 |

| 対象範囲 | 製造現場(工場) | ビジネスモデル、組織、顧客体験など企業全体 |

| 主な技術 | IoT、AI、ロボティクス、センサー | クラウド、AI、IoT、ビッグデータ、5Gなど |

| 成果の例 | 生産性向上、品質安定、労働力不足の解消 | 新たな収益モデル、顧客満足度の向上、業務の革新 |

| スコープ | 現場レベルでの技術導入と改善 | 経営戦略レベルでの構造的な改革 |

スマートファクトリーは、IoTやAI、ロボティクスなどの技術を活用し、製造現場における作業工程の自動化や効率化を実現することを目的とした取り組みである。これにより、生産性の向上や人手不足の解消、品質の安定化などが期待される。

一方でDXは、単に業務の効率化にとどまらず、デジタル技術を活用して企業全体のビジネスモデルや企業文化、組織構造を変革し、顧客体験の向上や新たな価値創出、競争優位の確立を目指す広範な概念である。つまり、スマートファクトリーが製造業における現場改善に特化しているのに対し、DXは企業全体の戦略的変革を伴う取り組みである点が大きな違いだ。

スマートファクトリーを導入するメリット

スマートファクトリーを導入することで得られるメリットは多岐にわたる。中でも注目すべきは、製造現場の知見の活用や技術継承など、現場の価値を最大化する4つの利点である。

製造現場の知見を、設計・企画につなげる

スマートファクトリーを導入することで、設備の稼働状況や作業ログ、不良要因、品質の変動といった製造現場で蓄積されるデータがリアルタイムかつ構造的に可視化されるようになる。これらの情報は現場の生産性向上だけでなく、設計や新製品開発の段階でも有効に活用できる企業資産となる。

例えば、特定の加工条件で不良が多発する傾向が分かれば、それを次の設計段階に反映することで、試作回数の削減や手戻りの防止につながる。また、製品の使用状況や工程上の特徴が明確になることで、新たな用途の開発や市場ニーズへの適応といったビジネス上の発展にも寄与する。このように、製造現場で得られる知見を設計・企画部門に活かすことが、スマートファクトリー導入の大きな利点の一つだ

作業工程の最適化

スマートファクトリーを導入すると、工場内の各種センサーや機器からリアルタイムで取得したデータを活用し、作業工程の進捗、設備の稼働状況、材料の使用量などを可視化できるようになる。これにより、現場の状態を正確に把握しながら、無駄やボトルネックの発見が可能となり、データに基づいた作業工程の最適化が実現。

また、材料の調達コストや消費ペースも分析できるため、在庫過多や欠品といったリスクを低減し、自動発注や生産スケジュールの調整による在庫管理の効率化にもつながる。これらの仕組みによって、全体としての生産性向上とコスト削減が図られる点が大きなメリットだ。

トラブルや故障などの防止

スマートファクトリーでは、設備の稼働状況や生産データをリアルタイムで一元管理することができるため、トラブル発生時には迅速に原因を特定し、再発防止策を講じることが可能だ。特に、センサーを用いて設備の振動や温度、音といった異常の兆候を常時監視し、それらのデータをAIが分析することで、故障の前兆を早期に検知できる仕組みが構築される。

これにより、生産ラインの突発的な停止や長時間のダウンタイムといった重大な損失リスクを事前に回避することが可能となる。予防保全の実現は、設備の寿命延長や保守コストの削減にもつながり、安定した生産体制の維持に大きく貢献する。

熟練技術の継承

製造業ではこれまで、熟練者の経験や勘に基づいた技術が品質を支えてきたが、その継承はOJTや口伝えなどに頼っており、属人化しやすい課題があった。近年は少子高齢化や人手不足により、こうした技術を効率的かつ確実に次世代へ引き継ぐことが難しくなっている。

スマートファクトリーの導入によって、IoTやAI、センサーを活用し、熟練者の作業手順や判断の根拠をリアルタイムでデータとして収集・分析し、可視化・標準化することが可能だ。これにより、属人化した技能のデジタル化が進み、技術の蓄積と継承が体系的かつ持続的に行える。

スマートファクトリーの課題

スマートファクトリーは多くの利点をもたらす一方で、導入・運用には慎重な対応が求められる。特に導入初期に直面しやすい3つの課題について紹介する。

成果が出るまでに時間を要する

スマートファクトリーを導入しても、すぐに生産性の向上やコスト削減といった効果が得られるわけではない。

その理由は、IoT機器やAI、ビッグデータ解析などの先進技術を効果的に活用するには、既存の生産プロセスや業務フローの見直しが不可欠であり、加えて従業員への教育や意識改革、データの収集・分析体制の構築など、多方面での準備が必要となるためだ。

これらの整備が不十分なままでは技術の導入効果が限定的になり、投資対効果を得にくくなる。そのため、導入初期には時間とコストを要することを前提に、中長期的な視点で取り組むことが必要だ。

セキュリティ面の懸念

スマートファクトリーでは、IoT機器やクラウドサービスを活用することで各種機器やシステムが外部ネットワークと接続されるため、従来の工場環境では想定されにくかったサイバー攻撃のリスクが高まる。実際に2022年には、自動車部品のサプライヤー企業がサイバー攻撃を受け、マルウェアがネットワーク経由で取引用システムやサーバーに感染し、グループ企業の14工場、28ラインが停止するという大規模な被害が発生した。

このような被害は生産の長期停止や顧客への供給遅延、企業の信用低下を招く可能性があるため、スマートファクトリー化を進める上では、サイバーセキュリティ対策を計画段階から重視し、脆弱性の把握やアクセス制御、監視体制の整備が不可欠だろう。

スマートファクトリー化に明るい人材を探すのが難しい

スマートファクトリーを実現するには、IoTやAI、データ解析などの先進技術に精通し、同時に製造現場の業務や課題に対する理解を持つ高度な人材が不可欠である。しかし、そのようなスキルセットを併せ持つエンジニアや技術者は非常に限られており、外部からの採用は困難を極めるのが現状だ。

また、既存の従業員に対して新しい技術の習得を求める場合にも、教育や研修にかかる時間やコストが大きく、企業にとっては大きな負担となる。とくに中小企業ではリソースが限られるため、社内体制の整備が進まず、スマートファクトリー化の推進が思うように進まないケースも少なくない。人材の確保と育成は、導入成功の鍵を握る重要な課題になるだろう。

スマートファクトリーを進めるうえで重要なポイント

スマートファクトリーを成功させるには、単に技術を導入するだけでは不十分である。全体最適を見据えた取り組みのために押さえておくべき5つの重要なポイントを紹介する。

目的の設定

スマートファクトリーを導入する際は、まず「何のためにスマート化するのか」という目的を明確に設定することが極めて重要だ。例えば、品質の向上、コストの削減、生産性の向上、製品化までの期間短縮など、目指すゴールによって導入すべき技術や再構築すべきプロセスは大きく異なる。

| 導入目的の例 | 概要 |

|---|---|

| 品質の向上 | センサーやAIを活用して製品のばらつきを抑え、不良品の発生を防ぐ。 |

| コストの削減 | 作業の自動化やエネルギー使用量の最適化により、運用コストを削減する。 |

| 生産性の向上 | 工程の見える化と最適化により、生産スピードを向上させる。 |

| 製品化・量産化の期間短縮 | 開発から製造までのデータ連携を強化し、タイムロスを最小限に抑える。 |

製造ラインの再設計が必要な場合もあれば、工場全体のシステム統合やサプライチェーンの見直しが必要になるケースもある。また、目的によって求められるセキュリティ対策のレベルも変化するため、場当たり的な対応ではなく、全体像を見据えた設計が求められる。具体的な方法や対策については、経済産業省が公表している「工場システムにおけるサイバー・フィジカル・セキュリティ対策ガイドライン」を参考にするとよい。

国内外の規格や法制度を確認する

スマートファクトリーを推進する際には、導入技術や運用方法が国内外の規格や法制度に適合しているかを事前に確認することが不可欠である。特に、セキュリティやインフラに関わる分野では、遵守すべき基準が明確に定められている。

例えば、産業用オートメーションシステムのセキュリティ対策を定めた国際標準規格「IEC 62443」や、EU域内のデジタル製品に対するサイバーセキュリティ要件を強化する「サイバーレジリエンス法(CRA)」などがある。

| 名称 | 概要 |

|---|---|

| IEC 62443 | 産業用オートメーションおよび制御システム(IACS)のセキュリティに関する国際標準規格 |

| EUサイバーレジリエンス法(CRA) | EU域内で販売・使用されるデジタル製品に対し、サイバーセキュリティ要件を義務化する規則 |

| 経済安全保障推進法 | 重要インフラの安定供給と技術流出の防止を目的とする日本国内の法律 |

これらの法制度や規格は常に更新されており、対象となる工場システムや事業内容ごとに最新の動向を継続的に把握し、柔軟に対応していく姿勢が求められる。

開発要件・状況の整理

スマートファクトリーを推進するうえでは、まず自社工場の現状を正確に把握し、開発要件や運用体制を明確にすることが重要である。特に、セキュリティに関する内部要件や管理体制、運用ルールがどのように構築されているかを整理することは不可欠だ。

もし現時点でそれらが不明確である場合には、この段階で体制や手順、役割分担を整備し、スマート化に伴うリスクへの対応力を高める必要がある。加えて、IT部門や製造部門の連携状況、外部ベンダーとの関係性、既存システムとの整合性なども確認しておくと、後工程での混乱を避けることが可能だ。全体像を把握し、課題を事前に洗い出しておくことが、スムーズな導入と安全な運用につながるだろう。

データの収集・蓄積

スマートファクトリーを実現するには、まず設定した目的や目標に対して、必要となるデータの種類とその取得元を明確にすることが重要だ。例えば、生産性の向上を目指すなら、設備の稼働状況や作業時間、材料の使用量などが対象となる。

これらのデータを正確に収集・蓄積するには、センサーの設置場所や収集頻度、保存形式などを含めた設計段階での工夫が不可欠である。また、収集データにノイズや誤差が混入すれば、将来的なトレンド分析やAIによる予知保全にも悪影響を及ぼすため、品質の高いデータを安定して取得できる仕組みづくりが求められる。信頼性のあるデータ基盤の構築こそが、スマートファクトリーの成果を支える土台となるだろう。

データ分析・最適化

スマートファクトリーでは、収集した膨大なデータの中から目的・目標の達成に直結する情報を抽出し、分析することが重要だ。例えば、生産性の向上を目的とする場合には、生産効率を悪化させている要因を特定するために、設備の稼働率や停止理由、作業時間のばらつきなどを分析する必要がある。

その結果得られた知見をもとに、生産計画の見直しや設備の稼働パラメータの最適化を行うことで、無駄のない効率的な生産が実現できる。また、データ分析の精度を高めることで、予測型メンテナンスや需要変動への柔軟な対応にもつながる。分析と最適化を繰り返すことが、継続的な改善とスマートファクトリーの本質的な価値を引き出す鍵となる。

スマートファクトリーの成功事例

スマートファクトリーの導入によって成果を上げている企業はすでに存在する。ここでは、日本を代表する製造業の中から、先進的な取り組みで注目される4つの成功事例を紹介する。

株式会社デンソー

株式会社デンソーは、愛知県に本社を置く自動車部品メーカーであり、トヨタグループの中核企業の一つである。同社は、IoTやAIなどの先端技術を活用した「Factory-IoT」を開発し、世界130の工場をクラウドでつなぐデジタル基盤を構築した。この仕組みにより、生産現場のリアルタイムデータの共有と自律的な改善活動が可能となっている。

さらに、同技術は社外にも提供されており、製造業全体のデジタルトランスフォーメーションを支援している。実際に、タイの食品メーカーであるした。アジアン・アライアンス・インターナショナル社では、デンソーの技術を導入することで、1台のロボットが11人分の作業を担い、2年かけて大幅な生産性向上を達成した。

株式会社ダイセル

株式会社ダイセルは、大阪府に本社を構える化学メーカーであり、セルロース製品や合成樹脂、自動車安全部品など幅広い事業を展開している。同社は、個別最適から全体最適への転換を目指す「ダイセル式生産革新」を推進しており、スマートファクトリーの実現に向けた具体的な取り組みとして、3次元形状を取得できるカメラを活用した作業者の動作解析を導入している。作業動作に規定値を超える異常があった場合や、画像比較により設備や材料の異常が検知された際には、生産ラインの監督者へ即座に通知が送られるシステムを構築している。

これにより、製造工程の品質向上、安全性の確保、コスト削減、標準化が実現し、結果として新規顧客の獲得にもつながっている。

オムロン株式会社

オムロン株式会社は、京都府に本社を構える大手電気機器メーカーであり、制御機器、電子部品、ヘルスケア機器などを幅広く手がけている。同社は2016年から「i-Automation!」という独自のモノづくり革新コンセプトを展開し、スマートファクトリーの実現に取り組んでいる。

サーキットテクノロジー株式会社では、オムロン製のモバイルロボット「LDシリーズ」を導入し、構内搬送の自動化と省力化を実現。既存エレベーターを活用した階層間搬送や狭小スペースでの運用にも対応し、生産性を10%向上させた。また、自社の野洲工場では、真空ポンプの異常予兆をタイムリーに把握する仕組みを構築し、突発故障をゼロにするとともに、メンテナンスコストを15%削減する成果を上げている。

三菱電機株式会社

三菱電機株式会社は、東京都に本社を置く総合電機メーカーであり、FA機器、エネルギー、空調、インフラなど多岐にわたる事業を展開している。スマートファクトリーの分野では、FAとITを融合させた統合ソリューション「e-F@ctory」を提供し、製造現場の高度なデジタル化を推進している。

自社の名古屋製作所では「e-F@ctory」を導入し、生産データとITシステムを連携させることで、各工程の機器制御や情報処理の効率化を実現している。さらに、ロッテの浦和工場では、「e-F@ctory」対応の産業用PC「MELIPC」などを活用し、餅の温度や振動、圧力、電流をリアルタイムで収集・分析。AIにより異常を早期検知し自動調整することで、設備の予防保全と品質の安定化、さらには稼働率向上と不良品削減を実現している。

まとめ

スマートファクトリーとは、IoTやAI、ビッグデータなどの先進技術を活用して、製造現場の効率化や自動化を図る取り組みである。これにより、生産性の向上や品質の安定化、さらには少量多品種といった柔軟な生産体制の構築が可能になる。さらに、現場で蓄積された知見をデジタルデータとして蓄積・共有することで、設計や企画部門がその情報を活用できるようになり、製造業全体の競争力を底上げする基盤ともなり得る。

一方で、初期投資の負担やスマート化を担う人材の確保、サイバーセキュリティへの対応といった課題も存在し、導入には明確な戦略と組織全体の理解が必要である。 スマートファクトリーの本質は、単なる技術導入ではなく、企業文化や組織のあり方そのものを見直す変革だ。