製造業では製品の高機能化や開発リードタイムの短縮、多品種・少量生産への対応など、複雑化する課題に直面している。こうした状況で注目されているのがPLMである。

PLMとは製品ライフサイクルマネジメントの略称で、企画から設計、製造、販売、保守、廃棄に至るまでの全工程を一貫して管理し最適化する仕組みだ。従来の部分的な管理手法では解決できなかった課題に対し、PLMは製品情報の一元化によって品質向上やコスト削減、開発効率の改善を可能にする。

さらに、グローバルな競争環境やサプライチェーンの複雑化にも柔軟に対応できるため、競争力を維持するための重要な戦略的基盤となる。本記事ではPLMの基本的な概念や導入目的、具体的な機能、導入時に押さえるべき注意点までを整理し解説する。

目次

PLMとは?システムを導入する目的

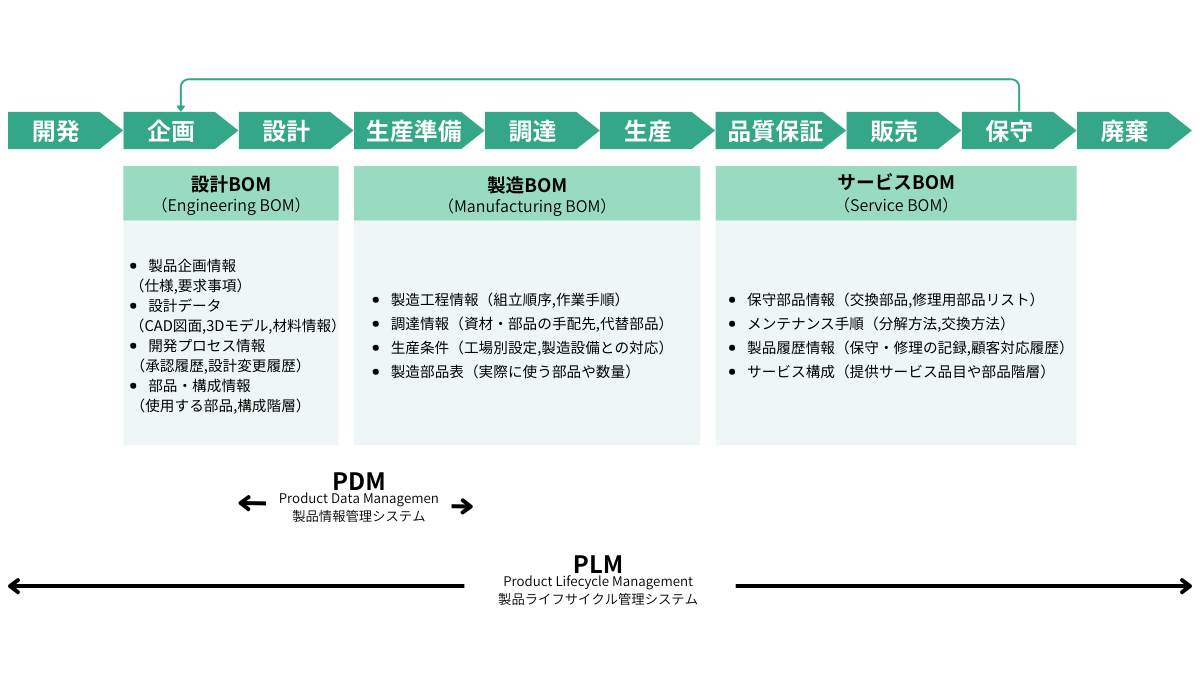

PLMとはProduct Lifecycle Managementの略で、日本語では製品ライフサイクルマネジメントまたは製品ライフサイクル管理と呼ばれる。製品の企画、設計、製造、販売、保守、廃棄に至るまでの全工程で発生する情報を一元的に管理し、活用することで競争力を高める手法、あるいはそれを実現するシステムを指す。

1980年代、航空宇宙産業や自動車産業で製品が高度化し、膨大な設計データや部品情報の統合管理が不可欠となった背景から生まれた概念である。CADやPDMの発展により効率的な情報活用が可能となり、品質向上やコスト削減、開発期間短縮を実現する基盤として普及してきた。

PLMを導入する目的は、全社的に製品情報を共有し、組織横断的な連携を強化することで、迅速かつ高品質な製品開発を可能にする点にある。

PLMとPDMの違い

PLMとPDMはしばしば混同されるが、その役割と範囲は大きく異なる。PDMはProduct Data Managementの略で、主に設計部門が扱うCADデータや図面、部品表(BOM)といった製品データを整理・保管し、バージョン管理や変更履歴を追跡することに特化したシステムである。

これに対してPLMはProduct Lifecycle Managementの略で、企画から設計、製造、販売、保守、廃棄に至る製品ライフサイクル全体を対象とし、関連する情報やプロセスを統合的に管理する。

つまり、PDMは設計情報の効率的な管理を担う部分的な仕組みであるのに対し、PLMは企業全体で情報を共有し、組織横断的な連携を可能にする包括的な基盤である点に違いがある。

なぜ製造業においてPLMが必要とされているのか

製造業では企画、設計、製造、品質、調達、販売など多くの部門が関与し、膨大な情報が日々やり取りされている。もし情報が分断されたままであれば、設計変更が現場に伝わらず不良品が発生したり、既存の部品を把握できず重複開発が行われてコスト増につながる危険性が高い。また、設計や製造のミスは品質の問題やリコールを招き、企業の損害や信頼の損失に繋がってしまう。

PLMはこうした課題を解決するために情報を一元化し、各部門間の連携を強化する仕組みである。これにより正確かつ効率的な情報共有が可能となり、開発の一貫性とスピードが高まる。加えて、顧客ニーズや技術進化のスピードが速い市場においても、設計変更や新製品開発を迅速に行えるため、競合に遅れを取らず競争力を維持できる点でPLMが必要不可欠だといえる。

PLMシステムを導入するメリット

PLMシステムの導入は、企業の競争力を大きく高める手段となる。ここではその主なメリットを6つ紹介する。

業務効率と生産性の向上

PLMシステムを導入する最大のメリットは、業務効率と生産性の向上である。PLMシステムでは製品開発に関わる設計データや図面、部品情報を一元管理でき、情報を探す無駄な時間や同じ作業を繰り返す非効率を大幅に削減できる。

また、設計変更や承認フローが自動化されるため、伝達の遅れや記録漏れといったヒューマンエラーを防ぎ、修正や手戻りが最小限に抑えられる。その結果、開発スピードが向上し、新しい設計が迅速に生産ラインへ反映されるようになる。他にも、各部門間で迅速かつ正確に情報を共有できるため、意思決定のスピードも増し、全体として効率性と生産性が飛躍的に高まる。

製品品質の向上

2つ目のメリットは、製品の品質が向上する点だ。PLMシステムを導入すると、設計から製造、検査までの情報を一元的に扱うことで設計変更や不具合情報が即座に関係部門に伝えることが可能である。

例えば、製造ラインで部品の不具合が見つかった場合でも、その情報が即座に設計部門に届き、原因特定や改善策を迅速に講じることができる。また、過去の不良事例や修正履歴を参照できるため、同様の問題を繰り返すリスクを抑えられる。

これにより無駄な手戻りや不良品の発生が減少し、安定して高品質な製品を市場に投入できる体制が整う。さらに、品質管理部門やサプライヤーとの連携も強化されるため、製品ライフサイクル全体を通じて品質基準を維持しやすくなる。

製造コストの削減

3つ目のメリットは、製造コストを削減できることだ。設計データやBOMなどの情報を一元管理することで、設計変更に伴う伝達ミスや手戻りを未然に防ぎ、試作や再製造の回数を減らすことができる。例えば、自動車部品の設計変更がすぐに調達部門へ共有されれば、不必要な部材の発注を避けられ、材料費の浪費を抑制できる。

また、部品の共通化や既存部品の再利用を推進することで購買コストや在庫コストの低減にも直結する。加えて、サプライチェーン全体と連動することで調達戦略を最適化し、余剰在庫や調達遅延によるコスト増加を防げる点も大きい。

その他にも、不良品や品質問題の発生を減らすことでリコールなどの大きな損失リスクを回避でき、結果として全体の製造コストを大幅に削減できるのがメリットである。

開発期間の短縮

4つ目のメリットは、部門間の連携が格段にスムーズになり開発期間を短縮できることだ。例えば、設計部門が図面を変更した際に、その情報がすぐに製造部門や調達部門へ共有されれば、不要な試作や資材の発注ミスを防ぎ、修正による工数を大幅に削減できる。

また、過去の設計資産や部品情報を活用することで重複開発を避け、既存部品の再利用や標準化が進み、調達や生産の効率化にもつながる。加えて、製品開発の初期段階で不具合を早期に発見できるため、大規模な手戻りやリコールリスクを未然に防止できる。

これらの取り組みにより開発リードタイムは短縮され、市場投入までのスピードが向上し、競争力の強化にも直結するだろう。

サプライチェーンの強化

現代の製造業では、国際的な取引や外部委託先の増加によりサプライチェーンは複雑化し、小さなトラブルが全体の混乱に直結する危険性を抱えている。PLMシステムを導入することで、供給網に変化が生じた際にも迅速なリスク把握と対応が可能となる。

例えば、特定の電子部品が海外で供給停止となった場合でも、PLM上で代替部品や他拠点の在庫状況を即座に確認し、生産ラインの停止を回避できる。また、M&Aによる事業拡大や拠点再編でも、設計データや取引先情報を共有できるため、引き継ぎや製造体制の再構築がスムーズに進む。

イノベーションの支援

過去の設計データや不具合事例、改善履歴といった知識を資産として活用することで、新しいアイデアを既存の知見と組み合わせたりすることができるのもメリットだといえる。例えば、自動車業界ではエンジン設計のデータと電動化に関する最新技術情報を統合することで、より効率的なハイブリッドシステムの開発を進められる。

また、部門や拠点を越えて情報を共有できるため、設計者と製造現場、さらには海外拠点の研究チームが連携し、異なる視点や専門知識を融合させることが可能となる。つまり、従来の枠にとらわれない発想が生まれやすくなり、競争力のある新製品や新技術の創出を後押しするのだ。

PLMシステムの基本機能

PLMシステムには、製品開発を効率化し品質を高めるための基本機能が数多く備わっている。ここでは代表的な8つの機能を紹介する。

ポートフォリオ管理

ポートフォリオ管理は、企業が複数の製品や開発プロジェクトを全体的に把握し、最適な意思決定を行うため機能である。市場性や収益性、リスク、開発リソースの配分状況を可視化することで、注力すべき製品や見直すべきプロジェクトを判断できる。

例えば、自動車メーカーが次世代EVの開発と既存モデルの改良を同時に進める際、それぞれの市場規模や投資対効果を比較し、経営資源をどこに優先的に投入するかを判断できる。また、不採算なプロジェクトを早期に停止し、有望な開発に集中することで、無駄なコストや工数を削減できる。

プロジェクト管理

プロジェクト管理は、製品開発に必要なスケジュールやタスク、リソースを一元的に管理し、進捗状況をリアルタイムで可視化する機能である。これにより、誰がどの作業を担当しているかを明確にでき、遅延や手戻りを未然に防ぐことが可能となる。

例えば、航空機の部品開発では数百人規模の設計者やサプライヤーが関与するが、PLM上で進捗と課題を共有することで、設計変更が即座に関連部門へ伝わり、調整が円滑に進む。また、外部パートナーとも情報を安全に共有できるため、グローバル規模での協業体制の構築にも適している。

BOM管理

BOM管理は、製品を構成する部品や材料、工程情報を体系的に整理し管理する機能である。設計段階で使う設計BOM、製造工程に基づく製造BOM、保守用のサービスBOMなど、用途ごとの情報を統合して扱えるため、設計から製造、さらにはアフターサービスまで一貫して正確なデータを共有できる。

例えば、自動車開発では数万点に及ぶ部品が使用されるが、PLM上でBOMを統合管理することで、同じ部品を重複して発注するリスクを回避し、在庫の過剰保持も防げる。また、設計変更が発生した場合でも履歴が自動的に記録されるため、どの時点でどの部品が使われたのかを追跡でき、品質保証やコンプライアンス対応にも役立つ。

CADデータ管理

CADデータ管理は、設計で使用される2D図面や3Dモデルを一元的に保存・管理し、設計変更やバージョン履歴を追跡できる機能である。これにより、誤って古いデータを利用するリスクや、部門間での情報の食い違いを防止できる。

例えば、家電製品の筐体設計において図面が更新された際、その情報が即座に製造部門や品質管理部門と共有されれば、試作段階での不具合や量産後の手戻りを未然に防げる。また、過去に作成した設計データを容易に検索・再利用できるため、同じ部品をゼロから設計し直す無駄を減らし、開発効率の向上とリードタイムの短縮につながる。

製品設計管理

製品設計管理は、仕様書や設計図面、部品データを体系的に整理・管理することで開発プロセス全体に活用できる機能である。設計変更が発生した場合、その内容や影響範囲を即座に把握できるため、不具合や手戻りを未然に防ぐことが可能になる。

例えば、スマートフォンの筐体設計を見直した際に、関連する基板設計や部品配置への影響を自動的に確認できれば、試作後に不具合が発覚するリスクを大幅に減らせる。また、最新の設計情報を製造部門や調達先のサプライヤーとリアルタイムに共有できるため、誤解や伝達ミスを防ぎ、部門横断的な連携がスムーズになる。

品質計画/管理

品質計画・管理機能は、製品の開発から製造、出荷、さらには保守に至るまで、品質に関するあらゆる情報を一元管理する仕組みである。検査基準や試験結果、不具合報告を体系的に蓄積・共有することで、問題の早期発見と迅速な是正措置が可能になり、同じ不具合の再発を防止できる。

例えば、自動車部品で振動試験の結果に不具合が見つかった場合、その情報が設計部門やサプライヤーに共有されれば、次の試作段階で改善策を適用できる。また、国際規格や法規制への適合状況も追跡できるため、コンプライアンスを確保しながら市場投入を進められる。

ワークフロー管理

ワークフロー管理は、製品開発における承認やタスクの流れを自動化し、進捗を可視化する機能である。設計変更や図面承認といった工程で、誰がいつどの作業を行うかを明確に定義できるため、責任の所在が不透明になることを防ぐ。

例えば、新しい部品を追加する際、設計部門が変更を登録すると同時に品質管理や製造部門へ承認依頼が自動で送信され、関係者全員がリアルタイムで状況を把握できる。これにより承認の遅れや伝達ミスが減少し、部門間の連携が円滑になる。

また、あらかじめ定められたルールに基づいて手続きが進むため、品質基準やコンプライアンスを確実に満たしながら、開発プロセス全体のスピードを高められる。

サプライヤー/取引先情報管理

サプライヤー/取引先情報管理は、部品や材料を供給する外部パートナーに関する情報を一元的に整理・活用する機能である。納期遵守率や品質評価、コスト情報を記録し共有することで、最適な調達先を客観的に選定でき、安定した供給体制の構築につながる。

例えば、電子部品の調達において、過去の納期遅延や品質不良の履歴を参照することで、信頼性の高いサプライヤーを優先的に選択できる。また、設計変更や新製品の仕様情報をリアルタイムで取引先と共有できるため、調達ミスや製造ラインでの混乱を未然に防止できる。長期的には調達データの蓄積が購買戦略の最適化やコスト削減に寄与し、品質向上やサプライチェーン全体の強化にも貢献する。

PLMシステムを導入する際の流れ

PLMシステムをただ闇雲に導入するだけでは期待した成果は得られない。課題抽出からシステム選定、テスト運用など、ステップを踏んで導入することが極めて重要だ。

課題の抽出と目標の設定

PLMシステム導入の最初のステップは、自社の現状を正しく把握し課題を抽出することである。例えば、設計データが部門ごとに分散し最新版が分からないために誤った情報をもとに試作が行われたり、承認フローが属人的で停滞し開発スケジュールが遅延するなどの問題は、多くの製造業で見られる典型的な課題である。こうした現状分析を通じてボトルネックを特定することが、後の要件定義やシステム選定に直結する。

次に重要なのが、明確な目標設定である。例えば「設計変更から生産現場への反映時間を半減する」「部品情報を全社で統一し重複開発をゼロにする」といった具体的な成果指標を定めることで、導入効果を測定しやすくなり、ステークホルダー間の合意形成も容易になる。

機能の選定および比較

PLMシステム導入の第二ステップは、必要な機能の選定と比較である。ただし単なるベンダー間の価格比較ではなく、自社の戦略や業務課題に沿った要件定義を起点とすることが重要だ。

例えば、自動車メーカーであればCADやERPとの高度な連携が必須であり、設計変更が即座に生産計画へ反映される仕組みが求められる。また、医療機器メーカーであれば法規制対応やトレーサビリティ機能の充実が優先される。さらに、将来的な事業拡大を見据えた柔軟性や拡張性、現場のエンジニアが直感的に操作できるユーザービリティも検討要素となる。

自社の業界特性やプロセスに適合するかどうかを評価し、複数のシステムを比較検討することで、長期的に運用できる最適なPLMを選定できる。

スモールスタートで運用検証と定着化

PLMシステム導入の第三ステップは、スモールスタートによる運用検証と定着化である。いきなり全社に展開するのではなく、まずは設計部門や一部の製品プロジェクトを対象にパイロット運用を行い、システムの操作性や業務プロセスとの適合性を確認することが望ましい。

例えば、自動車メーカーが部品管理機能だけを試験的に導入した場合、設計変更の通知速度や承認フローの効率性といった具体的な効果を測定できる。実際の運用を通じて、マニュアルには表れない現場の使いにくさや抵抗感といった課題も明らかになる。

この段階では「設計変更の承認時間を30%短縮する」など具体的なKPIを設定し、成果を数値化して経営層や関係部門に示すことが重要である。こうした小規模での検証と改善を積み重ねることで、全社導入時に合意形成が容易になり、定着化を確実に進められる。

PLMシステムを導入する際に注意すべきこと

製造プロセスは非常に複雑である。つまり、自社に100%フィットするPLMシステムは存在しない。導入する際には、既存の業務プロセスの見直しや関係各所との連携などが求められる。

既存の業務プロセスの見直し

システムを導入する際にまず注意すべきなのは、既存の業務プロセスを見直し、システムに適合した形へ再構築することである。PLMは設計から製造、販売、保守までを横断的に管理する仕組みであるため、従来の部門ごとに分断された手順をそのまま適用すると整合性が取れず、現場での混乱を招きやすい。

例えば、設計部門ではCADデータが独自ルールで管理され、製造部門は別システムでBOMを運用しているケースでは、PLM導入後にデータの齟齬が頻発し、かえって手戻りや不和を生む恐れがある。こうした事態を避けるには、導入前に業務フローを棚卸しし、情報の流れや責任範囲を明確化したうえで、システムとの整合性を確保することが欠かせない。

協力体制の構築

もう一方で重要となるのが、全社的な協力体制の構築である。長年紙ベースや部門独自のシステムで情報管理を行ってきた企業では、現場で「これまでのやり方の方が効率的だ」という抵抗が生じやすい。PLMは設計、製造、営業、保守といった複数の部門を横断して機能するため、経営層がトップダウンで推進するだけでは不十分である。

例えば、設計部門が図面をデジタル化しても、製造部門が従来通り紙図面を参照していては効果が半減してしまう。このような齟齬を防ぐには、導入目的や期待される成果を全社員に明確に説明し、部門ごとに役割や利点を共有することが不可欠だ。

PLMシステムを開発・提供する会社

最後に、PLMシステムを開発および提供している会社やメーカーを紹介する。

PTC「Windchill」

PTCは米国マサチューセッツ州ボストンに本社を置くソフトウェア企業で、CAD・CAE・PLM・IoT・ARなどモノづくり支援技術を幅広く手がけている。Windchillは、PTCの中核製品であり、製品仕様や設計情報、BOM、変更履歴、構成情報などを一元管理できるPLMソリューションである。

複数拠点での同時設計対応やサプライチェーンとのリアルタイム連携、多様な部門間でのコラボレーションを可能にする機能が備わっていることが特長である。さらに、Windchill+ と呼ばれる SaaS型プラットフォームの提供も行っており、予測可能なアップグレード、組込みセキュリティ、モジュールの柔軟な追加を通じてクラウド環境での利用を強化している。

シーメンス「Teamcenter」

シーメンス(Siemens AG)はドイツを拠点とする大手エレクトロニクス・ソフトウェア・製造業支援企業であり、デジタルエンタープライズ・ソフトウェア事業を通じて製造業のデジタルトランスフォーメーションを牽引している。

Teamcenterは同社の代表的な PLMソリューションであり、自動車、航空宇宙、産業機器、家電、再生可能エネルギーなど幅広い業種で採用されている。Teamcenter は3D CAD、CAE、MES、IoT、AI、クラウドサービスとの連携を特徴としており、設計・製造・品質・保守の部門をつなぐデジタルスレッドを形成できる。

富士通「COLMINA」

富士通は日本のICT企業で、製造DXブランドCOLMINAを展開している。COLMINAの「技術情報管理 部品表」(旧PLEMIA グローバルエディション)は、設計・生産準備・保守の目的別BOMや図面・3Dモデル、設計変更・構成情報を一元管理し、VPS等と連携して設計から生産までの情報連携を支援する。

2019年にはJMACおよびFETECと業務提携し、設備保全管理PLANTIAとCOLMINAの連携を発表した。2021年にはシーメンスと協業し、Teamcenter/Opcenterの日本向け再販と、3D-BOP機能の開発を公表している。

日立ソリューションズ「Hi-PerBT PLM」

日立ソリューションズ西日本が提供する Hi-PerBT PLMは、図面管理とBOM(部品表)管理を統合されており、製造業における設計や設計変更、案件管理など幅広い業務を一つのパッケージでサポートするPLMシステムである。

案件・設計工程・設計変更管理が標準で備わっており、CAD連携機能も搭載して、2D/3Dデータの扱いや図面検索、履歴管理、承認ワークフローなどの機能が利用できる。部品表管理においては、設計用途や製造用途、保守用途など業務シーンに応じたBOMの作成・比較が可能で、ERPなど他システムとのデータ連携が実現可能である。

これらにより、設計変更時の影響範囲が一目で把握できるほか、図面とBOMの整合性を保ちつつ製品企画から保守までの情報流れを合理化することが可能となっている。

日本電気「Obbligato」

NEC(日本電気株式会社)は、日本を代表する総合ICT企業であり、Obbligato は同社が製造業向けに提供する PLM(Product Lifecycle Management)ソリューションである。Obbligato は「Obbligato(オンプレミス版)」と「Obbligato for SaaS」の両形態を持ち、企業の環境やニーズに応じて選択可能である。

製品構成表(BOM)とプロセス構成表(BOP)を中心に、設計・生産・保守など各部門で共有できる製品情報の一元管理機能を備えており、設計図面・仕様書・BOM・BOP・変更履歴などの情報を統合管理する。30年以上にわたり日本の製造業約1000社で導入されている実績があり、国内顧客を中心に信頼を得ている。

さらに、短期間・低コストでの導入を可能とするテンプレート提供や、クラウドサービス版である「Obbligato for SaaS」によって、小規模から大規模まで幅広い導入規模に対応しており、変化の速い市場環境にも適応できる柔軟性を持つ。

まとめ

PLMは、製品のライフサイクル全体を俯瞰し、情報を一元的に管理・活用することで企業のものづくり力を強化する戦略的基盤といえよう。導入によって部門を横断した連携が実現し、品質の安定化、コストの最適化、開発期間の短縮といった多くの効果が期待できる。

しかし、その効果を十分に発揮するには、自社の課題や業務プロセスを正確に把握し、段階的かつ現実的な取り組みを進めることが欠かせない。例えば、設計情報が部門ごとに分断されている場合、PLMを導入しても整理が不十分だと混乱を招きかねない。

逆に、課題を明確化し小規模な運用検証を経て全社展開すれば、スムーズな定着と高い効果を得られる。急速に変化する市場に対応するため、PLMは競争力維持に不可欠な存在であり、その重要性は今後さらに高まっていくといえる。