製造業やプロジェクト開発の現場では、手戻りや無駄なコストを減らし、短期間で高品質な成果を出すことが求められている。その中で注目されているのがフロントローディングだ。

フロントローディングは、開発の初期段階で設計や検討を徹底的に行い、後工程でのリスクや手戻りを最小限に抑える取り組みで、導入すればコスト削減や開発スピードの向上、競合優位性の確保など数多くのメリットが得られる。

本記事ではフロントローディングの意味や重要性、メリットとデメリット、さらに実践のための具体的な方法や事例について詳しく解説する。効率的で競争力のある開発体制を築きたい企業にとって、フロントローディングを理解し適切に活用することは欠かせないだろう。

要件を満たすための技術課題はどう解決すべきか?

研究開発や製品開発における情報収集のポイントとは?

▶︎資料(無料)を見てみる

目次

フロントローディングとは?

フロントローディングとは、Front(前)とLoading(積載)を組み合わせた言葉であり、開発の前倒しを意味する。製品開発やプロジェクト開発において、可能な限りの検討や作業を初期段階に集中させ、後工程での不具合や手戻りを未然に防ぐ開発手法である。

従来の開発では設計が進んでから問題が発覚するため修正に多大なコストや時間がかかるケースが多かったが、フロントローディングでは初期から多部門が参加し、設計や要件定義、リスク分析を徹底することで、課題を早期に把握し解決することが可能だ。

特に複雑化する製造業やシステム開発の現場では欠かせない考え方となっている。なお、初期にリソースを多く投下するため、設計者や関係者への負担は増大するが、長期的な視点で見ると効率的な開発が実現できるため重要な取り組みだといえる。

要件を満たすための技術課題はどう解決すべきか?

研究開発や製品開発における情報収集のポイントとは?

▶︎資料(無料)を見てみる

製造業やプロジェクト開発におけるフロントローディングの重要性

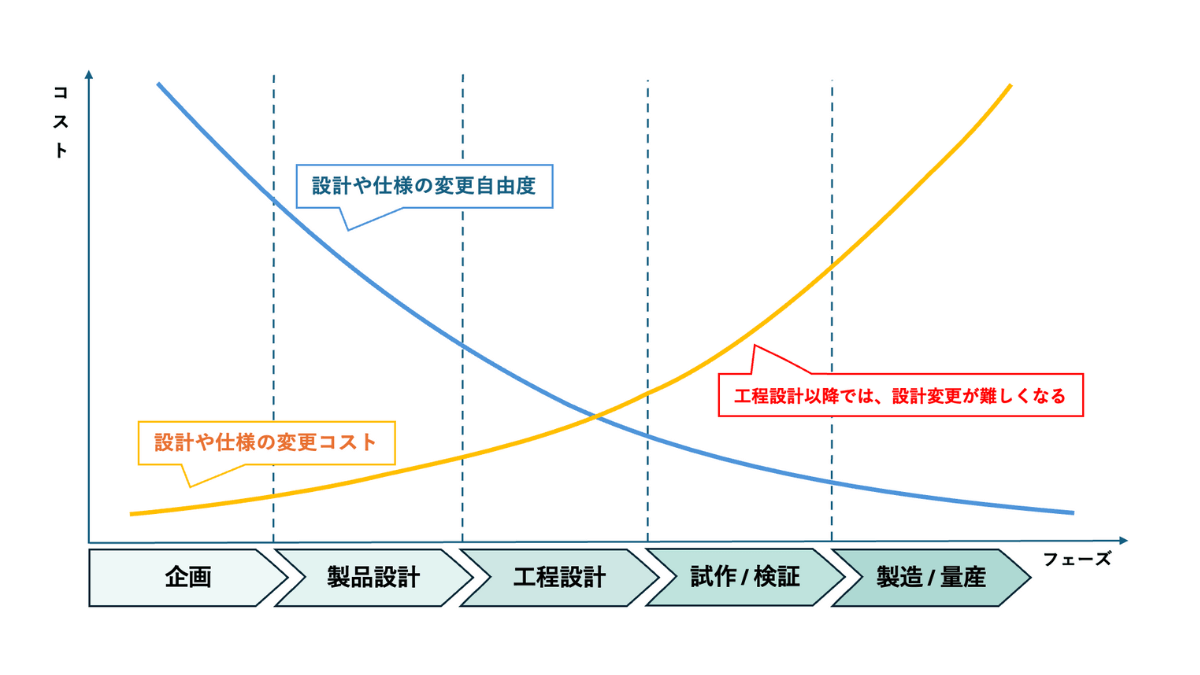

フロントローディングが製造業やプロジェクト開発において重要とされる理由は、後工程での修正が極めて高コストだからである。設計段階での仕様変更は図面やシミュレーションを見直す程度で済むことが多いが、量産段階で設計不備が見つかれば、生産ラインの改修や在庫の廃棄など莫大な費用と時間が必要になる。

特に製造業では、たった一つの設計ミスが数千万円単位の損失につながるケースもある。そのため、開発初期からシミュレーションやデジタルツインを活用し、部門横断的に検討を重ねることで、手戻りを最小化し品質を高めつつ開発期間を短縮することが可能だ。

逆にフロントローディングを行わない場合、市場ニーズの読み違いや仕様の不備が後から発覚し、大幅なやり直しにつながるリスクが高まる。ただし、市場が不透明で仕様が定まらない新規事業では、初期から詳細を固めすぎると柔軟性を欠き失敗の原因となる。したがって、フロントローディングは「後戻りコストが高い開発」では必須だが、「不確実性の高い探索型開発」では段階的に適用するのが望ましい。

フロントローディングのメリット

フロントローディングには開発コストの削減や品質の向上、競争力の強化などさまざまなメリットがある。その代表的なメリットを4つ紹介する。

要件を満たすための技術課題はどう解決すべきか?

研究開発や製品開発における情報収集のポイントとは?

▶︎資料(無料)を見てみる

コストや開発期間の削減

フロントローディングにおける最大のメリットの一つは、コストや開発期間を大幅に削減できる点である。先述の通り、製品開発では工程が進めば進むほど修正にかかる費用と時間は指数関数的に膨れ上がる。設計初期に不具合を見つければ図面修正程度で済むが、試作段階で判明すれば金型の作り直しや素材の廃棄が必要となり、量産段階で発覚すれば生産ラインの停止や部品の廃棄、さらにはリコール対応まで発生し、莫大な損失につながる。

フロントローディングでは、こうしたリスクを初期段階で集中的に洗い出し、シミュレーションや解析で不具合を未然に潰し込むため、後工程での手戻りを最小化できる。また、設計・製造・調達といった複数部門が早期から連携することで、加工性の問題や部材調達の難しさなども早い段階で明らかになり、余計な設計変更や納期遅延を回避できる。

結果として、全体の開発期間は短縮され、追加試作や再設計にかかるコストも削減されるのだ。

品質の向上

フロントローディングにおける2つ目のメリットは、品質の向上である。製造業や開発においては、不具合が後工程で発覚すれば修正が困難になるだけでなく、顧客に製品が届いてから不具合が判明すれば、リコールやクレーム対応によるブランド毀損につながる。

フロントローディングを実践することで、従来は試作や量産の段階でしか確認できなかった耐久性不足や熱変形、応力集中といった問題を、シミュレーションや解析によって設計初期から把握でき、早期に対策を講じることが可能となる。

また、品質保証部門や生産技術部門を設計の初期段階から巻き込むことで、組立性や製造時のばらつき、さらには保守性といった観点を事前に設計へ反映でき、現場での安定した品質を実現しやすくなる。他にも、FMEA(故障モード影響解析)のようなリスク分析を前倒しで実施することで、潜在的な不具合要因を体系的に洗い出して潰し込み、製品の信頼性を高めることができる。

競合優位性と先行者利益の確保

競合優位性と先行者利益を確保できる点もメリットである。なぜなら開発初期に不具合を潰し込み、手戻りを減らすことで全体のリードタイムを短縮し、市場投入時期を大幅に早められるからだ。特に自動車や家電、半導体のように製品ライフサイクルが短い業界では、市場に数か月早く投入できるかどうかが売上とシェアを決定づける要因となる。

競合より早く新製品を発売できれば、市場認知を独占し、顧客ロイヤルティを先取りすることが可能だ。さらに、先行投入は価格設定の自由度を高め、プレミアム価格で販売する余地を生み出すため、利益率の向上にもつながる。また、早期に市場へ出すことでユーザーからのフィードバックをいち早く収集し、次のモデルに素早く反映する学習サイクルを築ける点も強みである。

つまりフロントローディングは、単なる効率化の手法ではなく、市場で優位を築くための戦略的な武器だともいえる。

設計と開発および現場の齟齬の解消

最後は、設計と開発および現場の齟齬を解消できる点だ。従来のプロセスでは、設計が完了してから製造や品質保証に引き渡す流れが多く、その時点で「図面通りでは加工が困難」「組立に手間がかかる」「調達コストや納期に無理がある」といった問題が浮かび上がり、大きな手戻りにつながっていた。

これに対し、フロントローディングでは設計、製造、調達、品質、サービスなどの部門が初期段階から同席し、課題を前倒しで議論するため、開発や現場との摩擦を軽減することが可能だ。例えば、生産技術者が「この形状では特殊な治具が必要になる」と指摘すれば、その場で設計を修正し、後の大規模な変更やコスト増を防ぐことができる。

つまり、現場の知見を設計に反映することで、量産性や保守性を備えた製品を実現しやすくなり、部門間の溝が小さくなる。また、その結果、後工程での摩擦や調整コストは減少し、全体最適なものづくりが可能になる。

要件を満たすための技術課題はどう解決すべきか?

研究開発や製品開発における情報収集のポイントとは?

▶︎資料(無料)を見てみる

フロントローディングのデメリットや課題

フロントローディングは効果的な一方で注意点もある。ここでは、設計者や組織に生じやすい3つのデメリットや課題を紹介する。

設計者への負担が増大する

フロントローディングを導入する際の代表的な課題の一つに、設計者への負担増大がある。これは、従来であれば後工程で順次検討していた内容を、初期段階で一気に考慮する必要があるからだ。

例えば設計者は、基本的な機能や性能の検討に加えて、製造のしやすさ、コストや調達の現実性、保守の容易さ、安全規格の遵守といった多角的な要素を同時に検討しなければならない。その結果、初期段階から扱う情報量が膨大になり、意思決定にかかる負担が大きくなる。

加えて、関係部門との打ち合わせやレビューが増えれば、本来の設計業務に充てられる時間が削られることも少なくない。このように、全体最適や後工程での効率化にはつながるものの、設計者にとって短期的には高い負荷となる点は無視できない課題だろう。

他部門との連携が必須

2つ目の大きな課題は、他部門との連携が必須になる点である。従来の開発プロセスであれば、設計が完了してから製造や品質、調達、サービスといった部門に順次引き渡す方式が一般的なため、各部門はある程度独立して作業することが可能だ。

しかし、フロントローディングでは開発初期からすべての部門が同時に関与し、製造性や調達の難易度、品質リスク、保守性などを並行して検討する必要があるため、スケジュール調整や情報共有の仕組みが整っていないと会議や意思決定が長引き、かえってプロジェクトが停滞する危険がある。

また、部門ごとに優先度や評価基準が異なるため、設計が性能を重視する一方で製造がコスト削減を求めるといった利害の対立が起こりやすく、合意形成に多大な労力がかかる。したがって、フロントローディングを機能させるには、部門横断的な情報共有の体制や協働を促す文化を構築することが不可欠であり、それを欠くとそれができないと「理想論」で終わってしまう。

開発進行速度の鈍化リスク

最後に、フロントローディングは開発全体の効率化に寄与する一方で、進行速度の鈍化リスクを伴う点も無視できない。従来なら後工程で段階的に行っていた検討や調整を初期に集中的に行うため、設計開始直後から性能や機能だけでなく、製造性、調達性、コスト、法規制、保守性など多角的な要件を同時に扱う必要がある。

その結果、意思決定の難易度が増し、短期的には設計の進みが遅く感じられることも多い。また、複数部門や外部パートナーとの早期連携が必須となるため、合意形成や情報共有のための会議や調整に時間を取られ、設計作業そのものが圧迫されるケースも少なくない。

さらには、開発初期は市場や技術の不確実性が大きいため、詳細を詰めすぎると条件が変化した際に再検討が発生し、結果的にスピードが落ちるリスクもある。つまり、フロントローディングは中長期的には効率化に貢献するものの、短期的には「議論が先行して前に進みにくい」というデメリットもある。

要件を満たすための技術課題はどう解決すべきか?

研究開発や製品開発における情報収集のポイントとは?

▶︎資料(無料)を見てみる

フロントローディングに欠かせない取り組み

フロントローディングを実践するには、初期段階で課題を洗い出し、品質と効率を高める工夫が欠かせない。ここでは重要な取り組みを3つ紹介する。

DR(デザインレビュー)

DR(デザインレビュー)は、フロントローディングを実践する際に重要な仕組みの一つである。これは設計者が単独で判断するのではなく、製造、品質、調達、サービスといった複数部門の視点を取り入れて、設計段階から問題を洗い出すことを目的とする。

具体的には、設計図面や3Dモデル、シミュレーション結果、仕様書を題材に議論を行い、「顧客要求を満たしているか」、「製造や組立が現実的か」、「コストや納期に無理はないか」、「安全規格や法規制を満たしているか」、さらには「保守性やサービス性が十分に考慮されているか」を多角的に確認する。

これは単なる形式的なチェックではなく、関係者が意見を出し合い、潜在的なリスクを設計初期の段階で浮き彫りにすることが重要だ。この仕組みを徹底することで、後工程での設計変更やトラブルを大幅に減らし、品質の向上や開発の効率化につなげることができる。

コンカレントエンジニアリング

コンカレントエンジニアリングとは、製品開発において設計、製造、品質、調達、サービスといった複数の工程を縦割りで順番に進めるのではなく、同時並行で検討を進める手法である。従来の開発プロセスでは、設計が完了した後に試作や製造へと進むため、後工程で「設計は成立しているが加工が難しい」「コストが高すぎる」「部材が調達できない」といった問題が発覚し、手戻りが生じやすかった。

これに対してコンカレントエンジニアリングでは、開発初期から各部門が同席し、設計部門が新しい形状を考える段階で製造部門は加工性や組立性を確認し、調達部門は材料の入手可能性を検討し、品質部門は規格適合やリスクをチェックすることができる。

このように並行して検討を行うことで、問題を早期に発見でき、手戻りを大幅に削減できる。結果として開発期間を短縮しつつ品質を高めることが可能だ。

検図

検図とは、図面や設計データを第三者の視点で確認し、誤りや不具合の芽を早期に潰す取り組みである。設計者自身が描いた図面には、どうしても思い込みや見落としが入り込みやすいため、製造や品質保証、他の設計担当者が加わって多角的にチェックすることが重要になる。

具体的には、寸法や公差が正しいか、部品同士の干渉がないか、使用する材料や加工方法が現場で実現可能か、規格や法規制を満たしているか、さらにはメンテナンス性や安全性が十分に考慮されているかといった観点で詳細に確認する。

近年ではCADモデルを活用し、仮想的に組立や加工をシミュレーションして不具合を洗い出す手法も広く用いられている。これにより、後工程で「組み立てられない」「加工が難しい」といった深刻なトラブルを防ぎ、設計と現場の齟齬を減らすことができる。また、設計者にとってはベテラン技術者の知見を直接吸収できる機会となり、設計スキルの向上にも寄与するだろう。

要件を満たすための技術課題はどう解決すべきか?

研究開発や製品開発における情報収集のポイントとは?

▶︎資料(無料)を見てみる

フロントローディングを実践するポイント

フロントローディングを成功させるには、関係部門や外部との連携、仕様の扱い方、情報活用の工夫が欠かせない。ここでは実践に役立つ3つのポイントを紹介する。

他部門や外部を巻き込む

フロントローディングで最も重要なポイントは「他部門や外部を巻き込むこと」だ。他部門や外部を巻き込む際には、単に関係者を招集するのではなく、初期から意見が設計に反映される仕組み設計が重要である。

まず設計初期から製造・品質・調達・サービス・営業を含む中核チームを常設し、定例のデザインレビューを設け、加工性・コスト・保守性・安全規格の観点を適宜反映させることがポイントだ。また、サプライヤーに対しては早期にNDAを締結し、部材の入手性やコスト見積を事前に共有する仕組みをつくること、顧客については、モックアップや試作を提示しながらフィードバックを得ることで、要求の優先順位を明確にすることが可能だ。

つまり、重要なのは、各部門や外部パートナーを「承認者」ではなく「共同設計者」として位置づけ、初期から同じ前提で議論できる環境を整えることである。

仕様凍結と柔軟性の線引きを明確にする

フロントローディングを実践する際に欠かせないのが、仕様凍結と柔軟性の「線引き」だ。線引きの基本は、後から変更が困難で大きなコストやリスクを伴う要素と、市場や顧客の反応を見ながら調整できる要素を明確に分けることにある。

例えば、安全規格や法規制への適合、基幹となるコア技術、製品の基盤を支えるプラットフォーム設計などは早期に確定しなければならない。これらを曖昧にしたまま進めると、後工程での手戻りが膨大な損失を招く。一方で、デザインの細部やユーザーインターフェース、機能の優先順位といった要素は、市場ニーズや顧客フィードバックを反映しながら柔軟に変更可能な領域として残すのが望ましい。

その実践方法として有効なのが※ステージゲート法であり、開発の節目ごとに「ここまでは凍結」「ここは暫定」と段階的に判断する。これにより、全体の方向性をぶらさずに変化に対応できる。重要なのは、凍結と柔軟の境界をプロジェクト全体で合意し、認識を共有することである。

システムを利用した情報の蓄積と活用

フロントローディングを実践するうえで、システムを利用した情報の蓄積と活用も不可欠だろう。というのも、開発の初期段階で正しい判断を行うには、過去の設計データや不具合事例、解析結果といった情報が必要だ。

PLM(製品ライフサイクル管理)やPDM(製品データ管理)といったシステムを導入し、図面、3Dモデル、試験データ、変更履歴を一元管理すれば、設計者は類似事例を検索して同じ失敗を繰り返さずに済むだろう。また、部門横断で共有できる仕組みを整えれば、調達部門は原価や調達性の情報を、製造部門は加工性や歩留まりデータを設計へ前倒しで提供でき、設計品質を底上げできる。

重要なのは、情報を蓄積するだけでなく、分類やタグ付けを工夫し検索性を高め、実務で即活用できる形に整理することだ。属人的な知識を組織全体の資産に変えることで、フロントローディングの効果を持続的に発揮できるようになる。

フロントローディングにおすすめなツール・システム・手法

フロントローディングを効果的に進めるには、設計や解析、情報管理を支えるシステムの活用が欠かせない。ここでは実務で役立つ6つのツールを紹介する。

CAD

CAD(Computer Aided Design:キャド)は最も基本的かつ有効なツールである。CADを使うことで、設計段階から製品の形状や構造を三次元モデルとして可視化でき、従来は試作段階でしか確認できなかった干渉や組立性の課題を初期に把握できる。これにより手戻りを防ぎ、開発コストや期間の削減につながる。また、CADデータはCAEやCAM、PLMといった他システムとも連携でき、解析や製造シミュレーションに直結する点も強みである。

一方で、CADを用いない場合には、設計は二次元の図面やスケッチに依存するため、立体的な整合性を検証するには実際に試作品を作るしかなく、時間やコストの浪費が避けられない。さらに、図面のみでは部門間の情報共有が不十分で、製造や品質部門が初期から課題を指摘することも難しくなる。

CAM

CAM(Computer Aided Manufacturing:キャム)は、CADで作成した設計データ(図面や3Dモデル)を基に、工作機械を動かすための数値制御(NC)プログラムを作成するソフトウェアやシステムで、設計段階で作成したCADデータをもとに加工プログラムを自動生成し、切削シミュレーションや加工条件の検証を行える。

そのため、実際の加工前に「工具が干渉しないか」「加工時間がどの程度かかるか」「歩留まりが確保できるか」といった要素を確認でき、後工程での不具合や修正を大幅に削減できる。これにより、設計と製造の齟齬を初期から解消しやすくなり、試作回数や材料ロスの低減にもつながる。

一方で、CAMを使わない場合には、設計図面をもとに熟練技術者が手作業で加工条件を検討し、実機でトライを繰り返すしかない。その結果、工数やコストが増大し、フロントローディングの狙いである「早期の検証と修正」が難しくなるだろう。

CAE

CAE(Computer Aided Engineering:シーエーイー)は、コンピュータを活用して設計・開発のシミュレーションや解析を行う技術・システムのことで、設計初期から強度解析、熱解析、流体解析、振動解析などをコンピュータ上で行い、実際に試作しなくても性能や耐久性を予測できる。

例えば、自動車部品なら衝突時の変形や熱による劣化をシミュレーションでき、早期にリスクを洗い出すことが可能になる。これにより、試作品を何度も作って破壊試験を行う必要が減り、コストや時間を大幅に削減できる。

一方で、CAEを使わない場合には、従来通り試作を重ねて性能を確認するしかなく、手戻りが発生した際には膨大な工数と費用がかかる。特に量産に入った後の不具合発覚は、ライン改修やリコールに直結し大きな損失につながる。

PLM

PLM(Product Lifecycle Management)は、製品の企画、設計、製造、販売、保守、廃棄に至るまでの全ライフサイクルに関する情報を一元管理するシステムで、図面や3Dデータ、部品表、試験結果、変更履歴などを統合的に管理し、関係部門でリアルタイムに共有できる。

フロントローディングにおいて、開発初期から多様な情報を迅速に参照し、設計判断に反映することが求められるため、PLMがあれば過去の不具合事例やコスト情報を設計段階で参照でき、同じ失敗の繰り返しを防げる。また、調達部門は材料の入手性を、製造部門は加工性を設計に即時反映できるため、手戻りのリスクが低下する。

逆にPLMを使わない場合、各部門が個別にエクセルやローカルファイルで管理せざるを得ず、情報が分断されることで確認作業や合意形成に時間がかかり、フロントローディングの効果を十分に発揮できない。

BIM

BIM(Building Information Modeling)は、建築物の3Dモデル(BIMモデル)を構築し、その形状情報に加えて材料、コスト、仕様などの属性情報を一元管理する手法だ。従来の図面では平面や断面ごとに情報が分断されやすかったが、BIMを用いれば形状、構造、設備、コスト、工期といったデータを一つのモデルに集約できる。

フロントローディングにおいては、施工段階で発生する干渉や設計不備を初期段階のモデルで確認できるため、手戻りや現場トラブルを大幅に減らせるのが大きな利点である。例えば、配管と電気配線が同じ空間に配置されていることをBIM上で検知すれば、施工前に修正可能である。

BIMを使わない場合、各専門業者がそれぞれの図面を作成し、重ね合わせながら矛盾を確認する必要があり、膨大な時間と調整工数がかかる。さらに、修正が現場で初めて発覚するケースも多く、コストや工期の増大につながってしまう。

FMEA

FMEA(Failure Mode and Effects Analysis、故障モード影響解析)は、製品やプロセスにおける潜在的な不具合の発生要因とその影響を体系的に洗い出し、事前に対策を講じる手法で、設計や工程の段階で「どのような故障が起こり得るか」「それがどの程度の影響を与えるか」「発見や防止は可能か」を評価し、リスクの大きい項目から優先的に改善するものである。

フロントローディングの観点では、FMEAを導入することで試作や量産後に発覚しがちな不具合を初期段階で予測でき、設計変更や対策を最小限のコストで実施できる点が大きな強みだ。一方、FMEAを使わない場合、設計者は過去の経験や勘に頼って潜在リスクを想定するしかなく、見落としが後工程で問題化する可能性が高い。その結果、量産後にリコールや大規模な手直しが必要となり、品質とコストの両面で大きな損失を招く恐れがある。

要件を満たすための技術課題はどう解決すべきか?

研究開発や製品開発における情報収集のポイントとは?

▶︎資料(無料)を見てみる

製造業におけるフロントローディングの事例

製造業ではフロントローディングを積極的に導入し成果を上げている企業が存在する。ここでは代表的な事例を紹介する。

川崎重工業株式会社

川崎重工業株式会社は、航空宇宙、エネルギー、船舶、二輪車など幅広い分野で事業を展開する総合重工メーカーである。同社は設計の上流工程で品質と性能の要求を確実に盛り込む「開発のフロントローディング」を実現するため、高精度な数値シミュレーション技術と実証技術の構築に取り組んでいる。

具体的には、エンジンやマフラーの耐久性をシミュレーションで高精度に予測し、軽量フレーム設計を最適化するとともに、実走行負荷を再現するロードシミュレータを開発。これにより、従来の長期試験を補完し、短期間で信頼性を検証できる体制を構築した。これらの技術により、設計の早期段階での検証と品質の先行的な作り込みが可能となり、開発期間の短縮と効率化に貢献している。

株式会社東芝

株式会社東芝は、エネルギー、インフラ、電子デバイスなど幅広い分野で事業を展開する日本を代表する総合電機メーカーである。同社はグローバル市場における多様化・複雑化した製品ニーズに対応するため、「フロントローディングによる上流設計力強化」を掲げ、フロントローディングを積極的に導入している。

単なる工程の前倒しではなく、製品ライフサイクル全体を視野に入れ、設計・開発段階から製造部門を含む複数の要素を連携させることで相乗効果を生み出している点が特徴である。これにより、開発初期の段階で生産性や品質に関わる課題を洗い出し、最適化を図ることが可能となった。結果として、設計から量産までのプロセス全体が効率化され、迅速かつ高品質な製品開発を実現している。

まとめ

製造業界におけるフロントローディングは、単なる開発手法を超えた、未来を見据えた戦略的な取り組みだ。このアプローチは、製品の設計段階から品質の向上、コスト削減、そして市場への迅速な投入を可能にする。しかし、その真髄を理解し、効果的に活用するためには、ただ前倒しで作業を行う以上の深い洞察が必要である。

フロントローディングを成功させるには、部門間の壁を越えたコラボレーション、豊富な知識と経験を持つT型人材の配置、そして革新的なツールの活用が欠かせない。これらの要素が組み合わさることで、製品開発のプロセスは、単なる作業の集まりから、企業の将来を左右する戦略的な取り組みへと昇華される。