世界的に脱炭素化への動きが加速するなか、鉄鋼業は二酸化炭素排出量全体の約13〜14%を占めるといわれており、環境負荷の大きい産業として抜本的な改革が求められている。その解決策として注目されているのが、製造段階でのCO₂排出を大幅に削減できるグリーンスチールである。

グリーンスチールは、従来の高炉製鉄に代わり、水素還元製鉄や電炉を活用することで、環境負荷を低減した次世代の鉄鋼材料だ。欧州を中心に政府や企業が技術開発を進め、実証プラントの稼働も始まっている。一方で、グリーンスチールの課題として、製造コストの高さや再生可能エネルギーの確保、定義の標準化の遅れなどが挙げられる。

本記事では、グリーンスチールとは何か、その仕組みや市場動向、普及に向けた技術開発の現状、そして今後の展望について詳しく解説する。

目次

グリーンスチールとは?

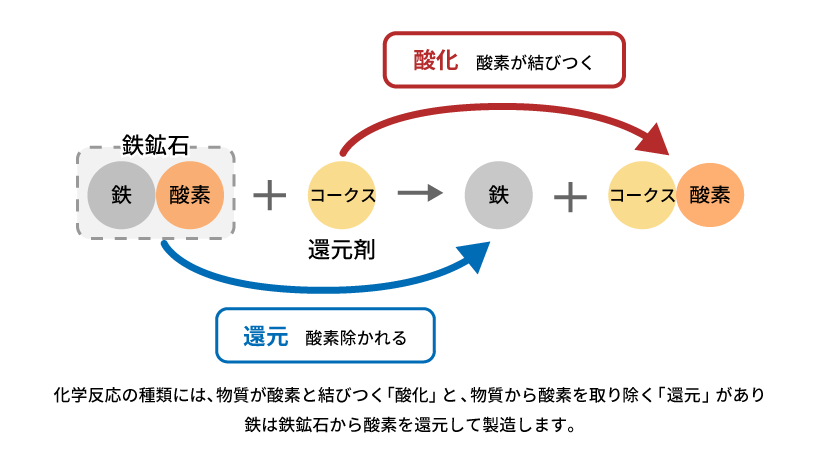

グリーンスチールとは、鉄鋼の製造過程において発生する二酸化炭素(CO₂)排出量を大幅に削減した環境負荷の小さい鉄鋼のことである。従来の製鉄法では、鉄鉱石をコークス(石炭)で還元する高炉法が主流であり、この化学反応の過程で大量のCO₂が排出されてきた。

これに対し、グリーンスチールは化石燃料の代わりに水素を還元剤として使用し、反応副生成物として水(H₂O)を生じるため、温室効果ガスの排出を大幅に抑えられるのが特徴である。また、再生可能エネルギー由来の電力を利用した電炉によるリサイクル製鉄も、グリーンスチールの一形態とされている。

さらに、製造工程でのエネルギー効率化やCO₂の回収・再利用技術(CCUS)の導入なども組み合わせることで、鉄鋼産業全体のカーボンニュートラル化を目指す動きが進んでいる。

グリーンスチールが注目される理由とは

グリーンスチールが注目される理由は、鉄鋼業が世界的な温室効果ガス排出の主要因の一つであるからだ。鉄鋼の生産過程では、高炉で鉄鉱石を還元する際に大量のCO₂が発生し、全世界のCO₂排出量の約7〜11%を占めるとされている。

日本国内でも、製造業のCO₂排出量のうち鉄鋼が約35%を占めており、脱炭素社会の実現に向けて避けて通れない課題である。こうした背景から、再生可能エネルギーや水素を用いた低炭素製鉄への転換が国際的に進められている。

2022年にはG7議長国ドイツの要請により、国際エネルギー機関(IEA)が鉄鋼およびセメント分野のCO₂削減に関するレポートを公表し、「ニア・ゼロ・エミッション素材」を定義した。これは、製造から廃棄までのライフサイクル全体で排出量をほぼゼロに抑える素材を指し、国際的な標準化と市場形成の基盤となっている。

グリーンスチールの市場規模

株式会社グローバルインフォメーションの「グリーンスチール市場:生産技術、生産プロセス、製品タイプ、エンドユーザー産業別-2025-2030年世界予測」によると、グリーンスチールの市場規模は2024年時点で世界市場はおよそ8億3,621万米ドルと推定されており、2025年には8億8,212万米ドルへと拡大すると予測されている。

さらに中長期的には2030年までに約11億5,946万米ドルに到達する見込みであり、年平均成長率(CAGR)は約5.6%とされている。

このデータは “グリーンスチール” の需要が製鉄業における脱炭素化の流れに沿って拡大していることを如実に示している。製鉄工程におけるCO₂排出量削減を実現する新技術や製品への関心が高まり、政府・企業の投資が活発化していることが背景にある。

その一方で、この市場規模には定義の違いや対象技術の幅など不確定要素が含まれており、他の試算ではより大きな数字を示すものもある。将来的には水素還元鉄製造や再生可能エネルギー利用電炉の本格展開によって、市場は概算以上の伸びを示す可能性も高い。グリーンスチールの普及が拡大すれば、鉄鋼業界全体の製造プロセス転換に直接つながるため、関連装置・材料・インフラの投資も同時に増加することが予想される。

グリーンスチールにおける各国の動向

グリーンスチールの推進に向けた各国の動向を見ると、日本、欧州、アメリカがそれぞれ異なるアプローチで脱炭素化を進めている。

日本では、2020年に国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)が創設した「グリーンイノベーション基金」が中核的な役割を果たしている。この基金では、水素供給網構築に約3,000億円、再生可能エネルギー由来の電気分解による水素製造に約70億円、鉄鋼向け水素利用に約1,935億円を投じ、製鉄プロセスの抜本的なCO₂削減を目指している。

一方、EUでは欧州委員会傘下のResearch Fund for Coal and Steel(RFCS)が2021年から2027年の期間で年間約1.11億ユーロを拠出し、クリーン鉄鋼パートナーシップ(CSP)と連携して革新的製鋼技術の研究・実証を支援している。

さらにアメリカでは、バイデン政権下で制定されたインフレ削減法(IRA)やインフラ投資法に基づき、エネルギー省(DOE)が「Industrial Demonstrations Program」を通じて鉄鋼などの重工業分野に約60億ドルを投入し、脱炭素化を推進してきた。しかし、トランプ政権の復帰後、これらの制度の見直しが始まり、今後の政策継続性には不透明さが残っている。

グリーンスチールの実用化と普及に向けた技術

グリーンスチールの実現には、製鉄プロセスそのものを変革する新技術が欠かせない。ここでは、脱炭素化を支える三つの革新的技術について紹介する。

高炉水素還元技術

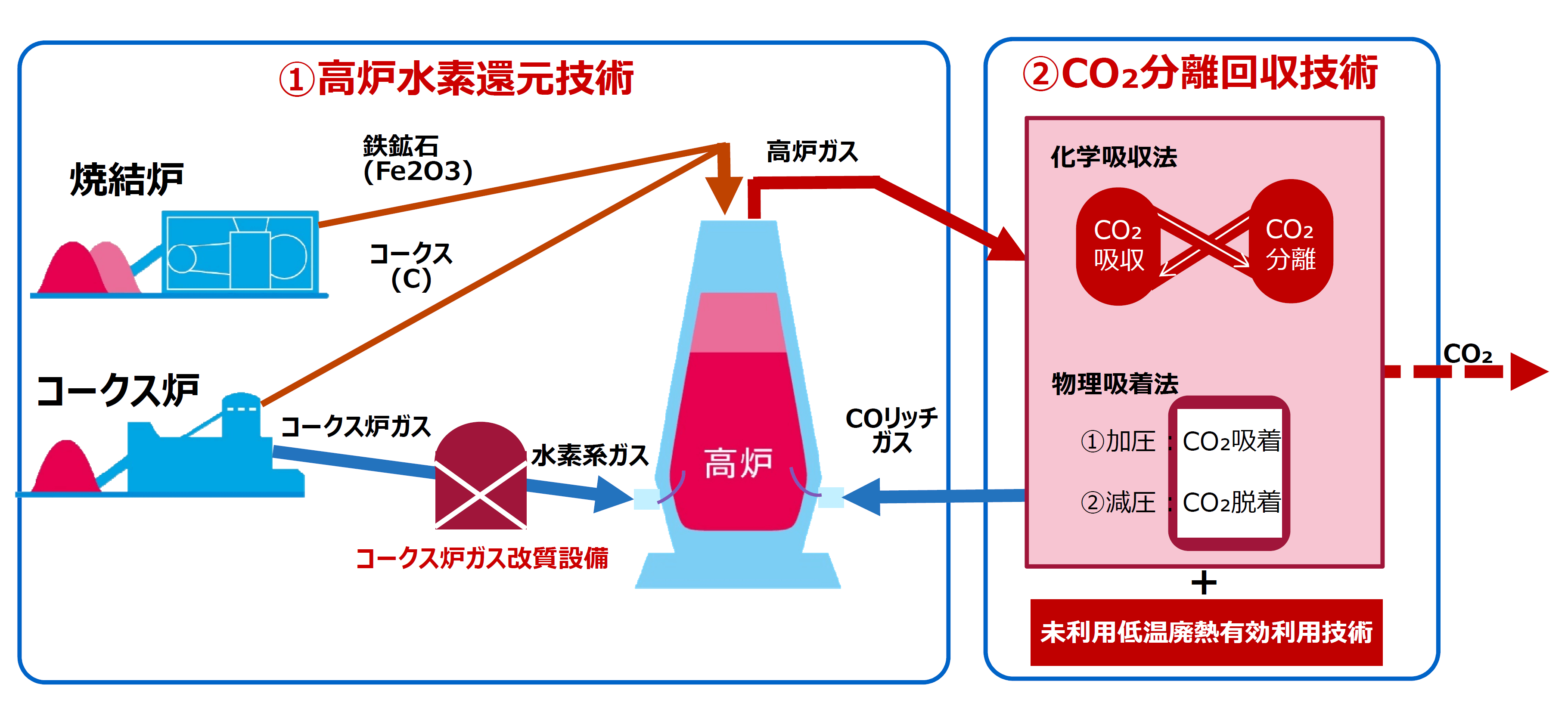

高炉水素還元技術とは、鉄鉱石を還元する際に発生するCO₂を大幅に削減するための革新的な製鉄技術である。従来の高炉では、石炭を蒸し焼きにして得られるコークスを用い、鉄鉱石中の酸素を除去して鉄を生成していたが、その過程で大量のCO₂が排出されていた。

この技術では、コークスの一部を水素で代替し、鉄鉱石(Fe₂O₃)の酸素と水素(H)を反応させて水(H₂O)を生成することで、酸素を除去する「還元」を行う。つまり、還元剤として炭素の代わりに水素を利用することで、生成物がCO₂ではなく水となるのが最大の特徴である。

これにより、従来比で最大30%以上のCO₂排出削減が可能とされ、脱炭素社会に向けた製鉄業の根幹技術として期待されている。

CO₂分離回収技術

CO₂分離回収技術とは、製鉄プロセスで発生する二酸化炭素を大気中に放出せず、再利用や貯留を可能にするための重要な技術である。水素還元を導入しても、高炉内で鉄鉱石を高温で処理する際には依然としてコークスの使用が必要であり、その過程でCO₂が発生する。

この技術では、高炉から排出されるガスの中からCO₂のみを効率的に分離・回収する。分離に使用されるエネルギー源としては、製鉄所内で発生しながら活用されていない低温排熱を利用することが多く、エネルギー効率を高めながら環境負荷を抑える工夫がなされている。

回収したCO₂は、化学品や燃料の原料として再利用されたり、地中貯留(CCS)によって長期的に隔離されることもある。

マスバランス方式

しかし、この方式を導入することで、脱炭素技術がまだ全面的に普及していない移行期においても、需要家は実質的に排出削減効果を持つ製品を選択・調達できるようになる。欧州や日本の鉄鋼業界では、グリーンスチールの普及を後押しする制度的枠組みとして採用が進んでおり、将来的なサプライチェーン全体の排出量管理や国際的なカーボン会計の標準化にもつながると期待されている。

グリーンスチールの課題

グリーンスチールの実用化には多くの壁が存在する。特に、技術だけでなく経済性や制度面の課題も複雑に絡み合っている。ここでは、その中でも重要な4つの課題について詳しく解説する。

製造コストが高い

グリーンスチールの最大の課題の一つは、その製造コストの高さである。従来の高炉法に比べ、水素を用いた直接還元法(DRI)と電気炉(EAF)を組み合わせる方式では、製造プロセス全体を支えるための新たな設備投資が必要になる。

具体的には、大規模な電解装置、水素製造・供給システム、そして新型の還元炉や電気炉などが求められ、これらが莫大な初期投資を伴う。また、現時点では生産規模が限られており、量産効果によるコスト削減が進んでいない。そのため、製品価格は従来鋼材の2〜3倍に達することもある。

再生可能エネルギーによる電力確保が難しい

先ほどのコストに加え、グリーンスチールの普及には、再生可能エネルギーの安定供給という課題も大きく立ちはだかっている。電炉法では、鉄スクラップを高温で溶解するために大量の電力を必要とするが、その電力を供給する発電方法によってCO₂排出量は大きく変わる。

現状、日本では石炭火力発電が主力であり、電炉法の電力源として利用すれば、製造過程での排出削減効果が限定的になる。これを解決するには、再生可能エネルギーへの切り替えが不可欠だが、太陽光や風力といった自然エネルギーは天候や季節の影響を受けやすく、安定供給が難しい。また、大規模な蓄電設備や送電インフラの整備も必要となる。

既存設備の転換

また、グリーンスチールの導入において既存設備の転換も課題となる。現在、世界の鉄鋼生産の大半は高炉‐転炉(BF‐BOF)方式に依存しており、これらの設備は長年にわたり効率性を極限まで高めるよう設計されている。

そのため、水素還元法や電炉法(EAF)へ移行するには、単なる設備更新ではなく、製鉄プロセス全体を再構築する必要がある。特に、水素還元を行うには高品位の鉄鉱石ペレットが不可欠であり、これを安定供給する資源網の整備も求められる。

さらに、電炉を稼働させるためには大量かつ安定した電力が必要であり、インフラ面での投資負担も大きい。これらの条件が揃わなければ、生産効率や製品品質が従来の高炉方式を下回る可能性があるため、慎重な移行が求められている。

定義が明確になっていない

最後の課題は、その定義が国際的に統一されていないことである。生産工程や使用技術、CO₂排出量の算定方法などが国や企業ごとに異なり、明確な基準が存在しないため、何をもって「グリーン」とするかの判断が曖昧になっている。

この状況では、排出削減効果を正確に比較できず、基準に合わない製品が市場に出回るおそれがある。また、各国間で異なる認証制度や規制が生まれれば、貿易摩擦や価格競争を引き起こす可能性もある。現在、ResponsibleSteelやCOMET、ISO 20915、ISO 14064といった国際的な枠組みが整備されつつあるが、製造過程だけでなく、サプライチェーン全体を含めた排出量評価の統一が求められている。

グリーンスチールに関する取り組み・活用事例

グリーンスチールの社会実装は、すでに国内外で具体的な動きを見せている。ここでは、日本の主要鉄鋼メーカーや自動車メーカー、そして海外企業を含む5つの取り組みを紹介する。それぞれが異なる技術やビジョンをもとに、CO₂削減と持続可能な鉄鋼生産の両立を目指しており、グリーンスチールの実用化を加速させる重要な事例である。

株式会社神戸製鋼所

株式会社神戸製鋼所(KOBELCO)は、鉄鋼、アルミ、機械などの事業を展開する総合素材メーカーであり、環境負荷低減を目指した鉄鋼生産技術の開発に積極的に取り組んでいる。その代表例が、同社独自の技術を用いて製造された低CO₂鋼材「Kobenable® Steel」である。

この製品は、製造工程におけるCO₂排出量を従来比で50〜100%削減することに成功し、国内で初めて商品化されたグリーンスチールとして高く評価されている。さらに、神戸製鋼所はグループ会社のMidrex Technologies, Inc.(ミドレックス社)を通じて、スウェーデンのStegra社と提携し、100%水素を用いた直接還元鉄(DRI)プラントの建設プロジェクトに参画している。

このプラントは世界初の商用規模の水素還元製鉄設備として注目されており、同社は設備提供および出資の両面で協力。これにより、グローバルなグリーンスチール供給網の構築に向けた重要な一歩を踏み出している。

日本製鉄株式会社

日本製鉄株式会社は、日本最大手の鉄鋼メーカーであり、高品質な鉄鋼製品を世界各地に供給する総合素材企業である。同社は、脱炭素社会の実現に向けてグリーンスチールの開発を積極的に進めており、その代表的な製品が「NSCarbolex Neutral」である。

この製品は、製鉄工程で排出されるCO₂を再生可能エネルギーの活用やカーボンオフセットによって実質ゼロにする取り組みの中で生まれた低CO₂鋼材である。すでに海外市場ではシンガポール最大級の鋼管問屋であるHUPSTEEL社にパイプ材として納入されており、自動車分野では日産自動車の量産車に採用されている。

また、風力発電用タワー部材としての利用検討や、カタールで進行中のブルーアンモニアプラント建設プロジェクトへの導入など、エネルギー・インフラ分野への応用も進む。同社は今後も、水素還元製鉄の実用化や電炉化技術の確立を通じて、グリーンスチールの国際展開を強化する方針を示している。

トヨタ自動車株式会社

トヨタ自動車株式会社は、日本を代表する自動車メーカーであり、グローバルでの電動化推進とともにサプライチェーン全体での脱炭素化に取り組んでいる。同社は製造段階だけでなく、材料調達の領域においても環境負荷の低減を重視しており、グリーンスチールの普及に向けた支援を積極的に行っている。

その一環として、2025年4月にはトヨタグループの豊田通商株式会社が米国のスタートアップ企業エレクトラ・スティール社に出資した。この企業は、再生可能エネルギーを利用して電気化学的に鉄鉱石を還元する革新的な「電気化学式精錬技術」を保有しており、従来の高炉法と比べてCO₂排出量を大幅に削減できる点で注目されている。

トヨタはこの技術への支援を通じて、自動車製造で使用する鋼材の低炭素化を推進し、サプライチェーン全体でのカーボンニュートラル実現を目指している。同社の取り組みは、グリーンスチール市場の発展と産業界全体の脱炭素化を後押しする重要な事例である。

Stegra(スウェーデン)

Stegraは、世界初の商用規模グリーンスチール製造拠点の立ち上げを主導する革新的なスタートアップ企業である。スウェーデン北部ボーデンにある同施設は、2026年に操業を開始する計画で、2027年には本格的な生産拡大を目指している。

すでにBMW、ポルシェ、ボルボ、イケアといった主要企業が、CO₂排出量を削減した鋼板(グリーンスチール)を使用する契約を締結している。

JFEスチール株式会社

JFEスチール株式会社は、日本を代表する総合鉄鋼メーカーであり、製鉄・エンジニアリング・商事を通じて幅広い産業分野に高品質な鋼材を供給している。同社は早くから脱炭素社会の実現に向けた取り組みを進めており、CO₂排出削減技術の研究開発に注力してきた。

高炉製鉄の効率化、副原料の有効活用、排熱回収の高度化などの省エネ施策を実施する一方、2010年代以降は水素を利用した還元技術の開発に本格的に着手。国立研究開発法人NEDOとの共同プロジェクトでは、カーボンリサイクル高炉および水素直接還元技術の実証試験を推進している。

また、製品面では低炭素鋼「JGreeX®」を展開し、製造時のCO₂排出量を従来比で50%以上削減することに成功した。この製品は、造船や建設、産業機械など環境配慮型素材が求められる分野で高い評価を受けている。JFEスチールは今後も革新的な製鉄技術の開発と実用化を通じて、グリーンスチールの社会実装と鉄鋼業界全体のカーボンニュートラル化を牽引していく方針である。

まとめ

グリーンスチールは、鉄鋼業が抱えるCO₂排出問題の根本的な解決策として、脱炭素社会の実現に欠かせない技術である。従来の高炉製鉄では大量の化石燃料を使用するため、製造過程で多くの温室効果ガスが排出されてきた。

これに対し、グリーンスチールは水素還元や再生可能エネルギーを活用することで、CO₂排出量を大幅に削減できる点が特徴だ。欧州を中心に実証や商用化が進み、日本国内でも政府支援や企業主導による開発が活発化している。

今後、再生可能エネルギーの安定供給体制や、コスト削減技術の確立が進めば、世界的な市場拡大が見込まれるだろう。一方で、既存設備との整合性や標準化の遅れといった課題も残されている。そのため、産業界だけでなく、政府・研究機関・サプライチェーン全体が連携し、経済性と環境性を両立する技術革新を継続的に推進していくことが重要である。