セルロースナノファイバー(CNF)は、木材などの植物由来繊維をナノサイズにまで微細化した次世代素材だ。軽量でありながら鉄鋼の数倍に匹敵する強度を持ち、さらに高い透明性や柔軟性を備えることから、プラスチックや金属の代替として幅広い分野で注目されている。

加えて、再生可能なバイオマス資源から作られるため、環境負荷が小さく持続可能な社会の実現に寄与できる点も大きな特徴である。現在、紙素材やパッケージング、電子デバイス、化粧品や食品分野に至るまで応用研究が進められており、脱炭素化の取り組みを後押しする重要な技術として期待されている。

本記事では、セルロースナノファイバーとは何かという基本から、その特徴や用途、メリットとデメリット、さらには大手企業の取り組み事例までを解説する。

目次

セルロースナノファイバー(CNF)とは?

セルロースナノファイバー(CNF)とは、植物由来のセルロース繊維をナノメートルサイズ(1ナノメートルは10億分の1メートル)まで微細化した素材を指す。セルロースは地球上に最も多く存在する天然高分子であり、木材や草本から抽出できるため、持続可能な資源としての利用価値が高い。

セルロースナノファイバーは非常に軽量でありながら鋼鉄の数倍に匹敵する高強度や高弾性を持ち、さらに生分解性を備えるため、環境負荷の少ない次世代材料として注目を集めている。また、分散液には未解繊繊維が含まれることから外観は半透明から白色不透明となるが、製造条件に応じて繊維長や濃度を制御できる柔軟性がある。これにより、用途に応じた最適な物性を設計することが可能である。

具体的な応用分野としては、軽量化が求められる自動車部品や航空機素材、強度と透明性を活かした包装材やフィルム、保湿性や安定性を利用した化粧品、さらには医療分野におけるドラッグデリバリーシステムなどが挙げられる。再生可能資源由来で環境性能に優れつつ、多彩な機能を備えることから、セルロースナノファイバーは未来の産業を支える重要な素材として期待されている。

カーボンナノファイバー(CNF)とセルロースナノファイバー(CNF)の違い

カーボンナノファイバー(CNF)とセルロースナノファイバー(CNF)は略称が同じで混同されやすいが、その起源や特性は大きく異なる。カーボンナノファイバーは石油由来などの炭素系原料を高温処理して作られる人工素材であり、非常に高い強度や導電性、耐熱性を持つため、電池電極や高性能複合材料、航空宇宙産業などで利用されている。

一方、セルロースナノファイバーは木材や植物から得られるセルロースをナノサイズまで微細化した天然由来の素材で、軽量かつ高強度でありながら環境負荷が小さく、再生可能資源から作られる点が特徴である。そのため、包装材や自動車部品、化粧品といった日常に近い分野での応用が進んでいる。

カーボンナノファイバーとセルロースナノファイバーの違い

| 項目 | カーボンナノファイバー(CNF) | セルロースナノファイバー(CNF) |

|---|---|---|

| 起源・原料 | 炭素系原料(石油由来前駆体など)を高温処理した人工素材 | 木材・植物由来のセルロースを微細化した天然素材 |

| 主要特性 | 高強度・高弾性、優れた導電性、耐熱性 | 軽量・高強度・高弾性、再生可能・生分解性、低環境負荷 |

| 主な用途 | 電池電極、導電フィラー、高性能複合材料、航空宇宙・産業用途 | 包装材、紙・塗料、自動車部品の軽量化補強、化粧品、医療・ヘルスケア |

| 環境面 | 化石資源依存、リサイクル設計が課題になりやすい | 再生可能資源由来、生分解性により環境負荷が小さい |

つまり、カーボンナノファイバーは高機能性を重視した工業用途に、セルロースナノファイバーは持続可能性や環境性を重視した次世代素材として使い分けられている。

セルロースナノファイバーの特徴

セルロースナノファイバーは、強度や軽量性を支える機械特性、環境適応性を高める化学・生物特性、そして新たな応用を広げる光学・熱・電気的な特性の3つが注目されている。

機械特性

セルロースナノファイバーの機械特性として、まず、植物由来のセルロースをナノスケールに解繊した繊維は極めて軽量でありながら、鋼鉄の約5倍とされる高い引張強度と弾性率を持つ。比強度や比弾性に優れるため、樹脂やゴムに添加すると軽量かつ高剛性な複合材料を得ることができ、自動車部品や航空機材料など、軽量化と耐久性が求められる分野で有用である。

また、-200℃から200℃という広範な温度域でも弾性が安定しており、寸法安定性や低熱膨張性を兼ね備えるため、熱による変形が起こりにくい点も特筆される。さらに、表面が極めて滑らかであり、摩耗や擦過への耐性も高いことから、機能性コーティングや高精度部材の基盤としても適している。加えて、外力に応じて粘度が変化するチキソトロピー性を示すため、加工性や流動性にも優れており、成形や分散において扱いやすい素材である。

化学・生物特性

セルロースナノファイバーの化学・生物特性は、その応用範囲を大きく広げる重要な要素だ。セルロースナノファイバーの素材は豊富な水酸基を持つため親水性が高く、分子やイオンを吸着しやすい。この性質により、化学物質の選択的認識や触媒担体としての利用が可能になる。

また、酸素や水蒸気などの透過を抑えるバリア性を有しており、食品や医薬品の包装材に応用することで保存性を高められる。繊維ネットワーク構造により保水性も高い一方で、化学修飾によって撥水性を付与することも容易であり、環境条件に応じた機能設計が可能である。

さらに、ナノレベルの多孔質構造は高い透過性を示し、圧力損失の少ない流体移動を実現するため、ろ過材や医療用途にも適している。加えて、植物由来であることから生分解性や低環境毒性を持ち、生体適合性にも優れるため、バイオ医薬や食品添加材などの分野での活用が期待されている。

光学特性や熱特性、電気特性

セルロースナノファイバーの光学・熱・電気特性は、先端分野での応用を後押しする特性だといえる。まず光学的には、ナノサイズの繊維径によって高い透明性を持ち、光を効率的に透過させるため、光学フィルムや透明樹脂の補強材として利用されている。さらに紫外線を吸収する性質も備えており、紫外線カット機能を持つコーティングや包装材への展開が進んでいる。

熱特性では、低熱膨張性と高耐熱性を兼ね備えているため、寸法安定性が高く、温度変化の大きい環境でも性能を維持できる。また、熱伝導性を持ちながら電気的には絶縁性が高く、電子デバイスの絶縁材や放熱部材としての活用が期待されている。加えて、化学修飾や複合化を行うことで導電性や誘電特性を付与できる点も注目され、エレクトロニクス分野での用途拡大が見込まれている。

セルロースナノファイバーの用途・製品例

セルロースナノファイバーはその特性を活かし、多様な分野で実用化が進んでいる。特に紙素材やパッケージング、塗料といった日常的な製品から、エレクトロニクスや樹脂との複合材料、さらには食品や化粧品まで、幅広い領域で活用されている。ここでは代表的な4つの用途を紹介する。

紙素材・パッケージング・塗料

紙素材では、ナノスケールの繊維がセルロース同士の結合を強めるため、破れにくく高強度でありながら軽量な紙を実現できる。これにより、薄くても耐久性のある高機能紙や高密度紙の製造が可能となり、印刷や産業用途にも応用されている。

パッケージング分野では、酸素や油の透過を抑えるバリア性を活かし、食品や医薬品の保存性向上に寄与している。特にプラスチック代替として期待され、環境負荷低減の観点から注目を集めている。さらに塗料領域では、セルロースナノファイバーが粘度調整剤や分散安定剤として作用し、塗料の流動性や均一性を改善する。これにより仕上がりの表面品質が高まり、耐久性のある塗装が可能だ。

次世代エレクトロニクス

ナノスケールの繊維構造を持つセルロースナノファイバーは、高い透明性と優れた電気絶縁性を兼ね備えており、ディスプレイやタッチパネルの透明フィルム基材として利用が進んでいる。また、柔軟性と寸法安定性を活かしてフレキシブル電子デバイスの基板素材としても応用されており、折り曲げ可能な次世代機器の実現に貢献している。

さらに、電池分野ではリチウムイオン電池のセパレータとして使用され、細かい繊維ネットワークがイオン伝導性を確保しつつ、内部短絡を防ぐ役割を果たしている。加えて、電極のバインダーとしても機能し、軽量化と高出力化に寄与する。

樹脂との混合素材

セルロースナノファイバーは、樹脂との複合化によって特性を大きく向上させることも可能だ。特に熱可塑性樹脂や熱硬化性樹脂に微細なセルロースナノファイバーを均一に分散させることで、高強度かつ軽量なコンポジット材料が得られる。この特性は、自動車部品や家電筐体といった分野で活用されており、従来の樹脂素材では実現しにくい耐衝撃性や剛性を付与できるのが大きな利点だ。

さらに、素材の軽量化は自動車の燃費向上や輸送時のエネルギー削減につながり、カーボンフットプリントの低減に直結する。加えて、再生可能な植物資源由来のセルロースナノファイバーを利用することで、石油由来プラスチックの使用量を減らし、環境負荷の軽減にも貢献できる。近年では、3Dプリンティングや高機能樹脂との複合化も進んでいる。

食料品や化粧品

食品分野では、ナノサイズの繊維構造が持つ高い粘性や保水性を活かし、天然由来の増粘剤や安定剤として利用されている。例えば、ドレッシングやソース、飲料に添加することで分離を防ぎ、なめらかな食感や均一な品質を実現できる。また、消化されにくい特性を利用してカロリーゼロの食物繊維添加剤としても注目されており、健康志向食品への活用が広がっている。

一方、化粧品分野では乳化の安定性を高める役割を果たし、クリームやローションの分離を防ぐだけでなく、肌に塗布した際の使用感を向上させることができる。さらに、植物由来で環境負荷が少ない点も消費者ニーズに合致しており、持続可能な素材として評価が高まっている。

セルロースナノファイバーのメリット

セルロースナノファイバーは、次世代素材として多くの利点を持っている。ここでは、その中でも特に注目すべき三つのメリットを紹介する。

軽量かつ高強度で幅広い応用が可能

セルロースナノファイバーの大きなメリットの1つは、軽量でありながら非常に高い強度を持つ点である。セルロースをナノスケールまで解繊することで、鋼鉄並みの引張強度と高い弾性率を発揮しつつ、比重は水に近いほど軽量である。

このため、構造材として利用すれば軽量化と耐久性の両立が可能となり、自動車分野では燃費改善や電動車の航続距離延長、家電やモバイル機器では軽量で頑丈な筐体の実現に貢献する。また、建材に応用すれば耐久性や安全性を高めつつ施工性も向上する。さらに、樹脂や金属と複合化することで、従来材料では難しかった性能バランスを持つ新しい素材が生まれる可能性も高い。

環境負荷が小さくサステナブルな素材

環境負荷が小さい点もメリットの1つだ。セルロースナノファイバーは木材などの植物由来の生分解性をもつため廃棄後も自然界で分解されやすく、プラスチックごみのように長期間環境に残留するリスクが低い。加えて、再生可能資源から得られるため持続可能性が高く、石油資源に依存する従来素材の代替として注目されている。

また、製造過程での二酸化炭素排出量が比較的少なく、カーボンニュートラルや脱炭素社会の実現にも貢献できる。ただし、エネルギー消費や薬品利用を伴う製造プロセスの改善は依然として課題であり、真にサステナブルな素材として普及させるには生産効率の向上が不可欠である。

多機能性で高付加価値材料として活用できる

セルロースナノファイバーのメリットとして多機能性が挙げられるのは、素材そのものが持つ特性に加えて、表面の水酸基による化学修飾や他素材との複合化が容易であるためだ。例えば、樹脂やゴムと組み合わせれば補強材として剛性や耐久性を高められるだけでなく、低熱膨張性や高い寸法安定性を活かして光学フィルムや電子材料のように精密性を求められる分野でも活用できる。

また、ナノサイズ繊維の持つ透明性や優れたガスバリア性は、食品包装や医療用フィルムに適しており、安全性と機能性を両立した素材設計を可能にする。さらに、吸着性や高い比表面積を利用すれば、薬剤の担体や機能性化粧品成分の保持材としても応用できる。

セルロースナノファイバーのデメリット

セルロースナノファイバーは多様な可能性を秘めた素材である一方、実用化にあたってはいくつかのデメリット課題も存在する。その中でも特に注意すべきポイントを3つ紹介する。これらを理解することで、活用の場面や研究開発の方向性をより現実的に捉えることができるだろう。

製造に多くのエネルギーと薬品が必要

セルロースナノファイバーは、環境負荷の小さい次世代素材として注目されている一方で、その製造プロセスにおいては多大なエネルギーと薬品を必要とする点がデメリットとされる。原料となる木材はまずチップ化され、薬液処理や高温高圧処理、漂白などを経てパルプ化される。

その後、パルプをナノファイバーにまで解繊する段階では強力な機械的処理が求められ、大量の電力を消費する。また、処理工程の一部では酸やアルカリなどの薬品が使用され、排水処理や副生成物の対応が必要になるため、環境面での負荷も無視できない。素材そのものは再生可能で生分解性も備えているが、製造過程のエネルギーコストや化学薬品使用量を考慮すると、必ずしも完全にサステナブルとは言い切れないのが現状だ。

水に弱く、吸湿性が高い

水に弱く、吸湿性が高い点は、利用分野を大きく制約する要因となっている。セルロースナノファイバーは植物由来のセルロースをナノスケールにまで微細化した繊維であり、表面に多数の水酸基を有するため強い親水性を示す。この性質によって水分を吸収しやすく、湿度環境の変化に応じて膨張や収縮が生じやすい。

その結果、寸法安定性や力学特性が低下し、特に電子材料や構造材のように高精度が要求される分野では大きな制約となる。また、吸湿による特性劣化は長期使用時の耐久性にも影響するため、屋外利用や信頼性が求められる用途では不利である。

加工性に制約がある

最後のデメリットには、加工性に制約がある点が挙げられる。セルロースナノファイバーはナノスケールで優れた強度をもつが、粉末やゲル状の形態で提供されることが多く、プラスチックのように加熱して溶融・成形することができない。そのため、単独で成形材料として利用するのが困難だ。用途拡大には、熱可塑性樹脂との複合化や表面改質による機能付与が必須となる。

例えば、樹脂に均一に分散させることで、射出成形や押出成形などの既存プロセスに対応できるようになるが、この均一分散には高度な技術が求められる。また、金属やセラミックスのように高温下での加工ができないため、耐熱性や耐久性が求められる製品への直接応用は限られている。結果として、セルロースナノファイバーの特性を活かすには他素材との組み合わせが不可欠であり、この加工性の制約が産業応用の幅を狭めているのが現状だ。

セルロースナノファイバーが克服すべき課題

セルロースナノファイバーの実用化には、まだいくつかの壁が存在している。特に重要なのは、製造コストや量産性、加工や分散に関する技術的課題、さらに品質のばらつきや標準化の不十分さだ。ここではそれら3つの課題について解説する。

製造コストと量産

セルロースナノファイバーが抱える大きな課題のひとつは「製造コストと量産」だ。セルロースナノファイバーは植物由来のセルロースをナノスケールに解繊する過程で高圧処理や化学処理を用いるため、多大なエネルギー消費と薬品使用を伴う。その結果、製造コストが高止まりし、需要の拡大に対応できる量産体制を整えることが難しいのが現状だ。

これを克服するためには、省エネルギー型の機械解繊技術や酵素を活用した低負荷プロセスの導入が求められている。また、薬品のリサイクル利用や、大規模プラント建設によるスケールメリットの追求も重要である。こうした技術革新と生産体制の確立により、コスト低減と安定供給が実現すれば、自動車や包装材、電子材料など幅広い分野での実用化が一層進み、持続可能な社会の構築に寄与することが期待される。

加工性と分散性に対する技術

また、加工性と分散性にも課題がある。セルロースナノファイバーはナノスケールの繊維であるがゆえに凝集しやすく、樹脂や液体中で均一に分散させることが難しい。この性質が原因で、設計通りの強度や機能を十分に発揮できない場合が多い。また、熱可塑性や溶融成形性に乏しいため、金属やプラスチックのように単体で自在に加工することも困難だ。

こうした制約を克服するには、表面改質による親和性の向上や、分散剤を活用した処理技術の確立が求められる。さらに、樹脂やゴムとの複合化によって、分散状態を安定させつつ実用的な成形加工を可能にすることが重要である。産業応用を広げるためには、分散挙動を精密に制御できるプロセス設計と、大規模な製造工程に適用できる技術革新が不可欠であり、この分野の研究開発が進むかどうかがセルロースナノファイバー普及の成否を左右するだろう。

品質のばらつきおよび標準化

その他の課題として、品質のばらつきと標準化の不十分さがある。セルロースナノファイバーは製造プロセスや原料条件によって、繊維の太さや結晶構造、表面官能基の状態が大きく異なりやすい。そのため、同じ「セルロースナノファイバー」と呼ばれる材料でも性能に幅が生じ、期待通りの強度やバリア性を示さない場合がある。

このばらつきは、製品化における信頼性を損ない、大規模な産業応用を阻害する要因となっている。解決には、国際的に共通した評価指標や品質規格の整備、製造条件の標準化が必要不可欠である。さらに、分析技術や計測手法の統一も重要であり、これにより研究機関や企業間での比較可能性が高まり、商用利用に向けた信頼性が確立されるだろう。

セルロースナノファイバーの作り方

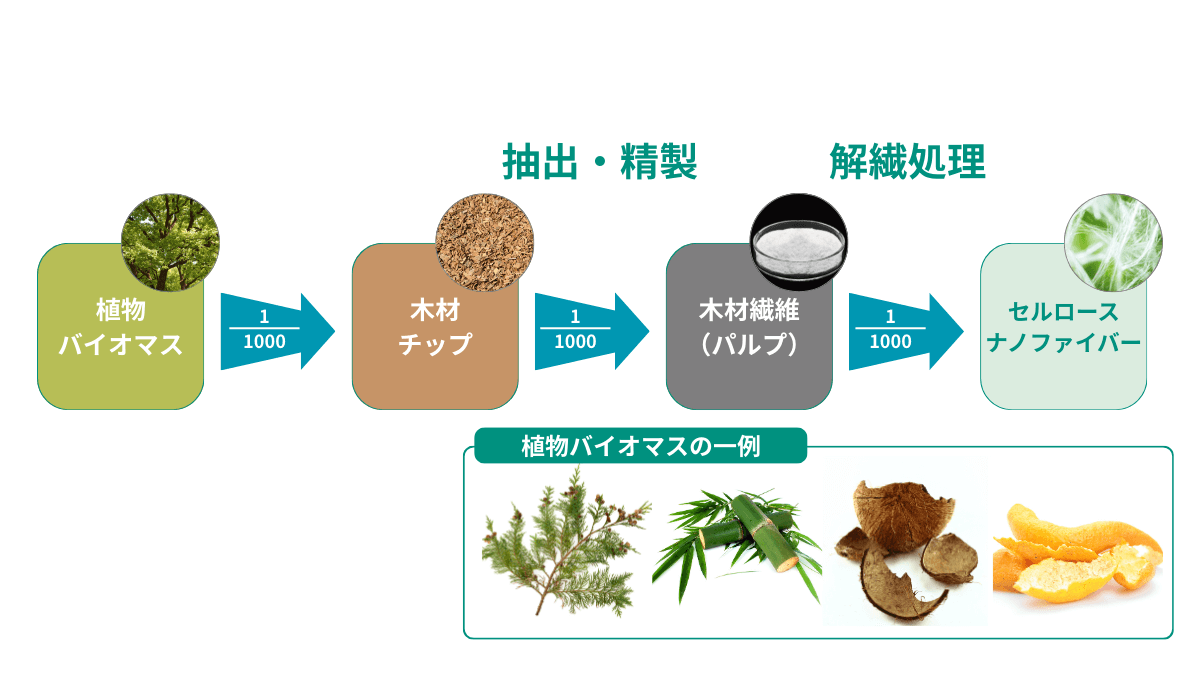

セルロースナノファイバーの作り方は、大きく二段階に分かれる。第一段階は原料処理であり、木材や農業残渣といった植物繊維からセルロースを抽出・精製する工程である。ここではアルカリ処理や漂白などの化学処理、あるいは酵素処理によってリグニンやヘミセルロースといった不要成分を取り除き、セルロースの純度を高める。この工程によって得られるパルプが基盤となる。

第二段階は解繊処理で、セルロース繊維をナノサイズにまで細かくほぐす作業である。解繊方法には高圧ホモジナイザーやグラインダーといった機械的処理が用いられるが、これだけではエネルギー消費が非常に大きいため、化学的前処理や酵素処理を併用するケースが多い。これにより繊維の結合が緩み、効率的に均一なナノファイバーが得られる。最終的に得られるセルロースナノファイバーは水分散液や乾燥粉末など用途に応じた形で加工され、樹脂補強材や透明フィルム、食品添加剤といった幅広い応用につながる。

セルロースナノファイバーの制作工程

| 工程 | 目的 | 主な処理・装置 | 得られる状態 |

|---|---|---|---|

| 原料処理 (抽出/精製) | セルロース以外の成分を除去し純度を高める | アルカリ処理、漂白、酵素処理などでリグニン・ヘミセルロースを除去 | セルロースパルプ |

| 解繊処理 (ナノ化) | セルロースをナノスケールにほぐす | 高圧ホモジナイザー、グラインダー等の機械処理+化学/酵素の前処理 | CNF分散液 (半透明〜白濁) |

| 仕上げ/形態調整 | 用途に合わせて濃度・繊維長・形態を最適化 | 濃縮・乾燥(スプレー/フリーズ)、表面改質、分散安定化 | 水分散液/乾燥粉末 フィルム |

このように、セルロースナノファイバーの製造は高度な技術と多段階プロセスを要する一方で、今後は省エネルギー型解繊や持続可能な薬品利用の開発が、量産化と実用化の大きな鍵となる。

セルロースナノファイバーの実用化に向けた企業の取り組み・事例

さまざまな企業がセルロースナノファイバーの実用化に向けた取り組みを行っている。ここでは、いくつか代表例を紹介したい。

大王製紙株式会社

大王製紙株式会社は1943年設立の総合製紙メーカーで、本社は東京都千代田区にあり、愛媛県四国中央市に国内最大級の製造拠点を有している。同社は紙製品の生産に加えて新素材分野の開発にも注力しており、セルロースナノファイバーの商用化に積極的に取り組んでいる。

三島工場では水分散液、乾燥体、複合樹脂の3種類のパイロットプラントを稼働させ、コスト競争力の高い製造プロセスの確立を進めてきた。2020年3月にはセルロースナノファイバー複合樹脂の一貫製造プロセスを構築するためのパイロットプラントを稼働させ、自動車部品、家電、建材、日用品といった幅広い用途への応用を展開している。

さらに2024年5月には商用プラントの設置を決定し、セルロースナノファイバー複合樹脂「ELLEX-R67」の大量製造技術を確立するに至った。同社の取り組みは、CNFの産業利用を加速させる重要な事例といえる。

パナソニックホールディングス株式会社

パナソニックホールディングス株式会社は1918年創業の総合電機メーカーで、本社を大阪府門真市に置き、家電からエレクトロニクス、エネルギー分野まで幅広く事業を展開している。同社は環境負荷低減と新素材開発に注力しており、セルロースナノファイバーの実用化にも積極的に取り組んでいる。

2019年には植物由来のセルロースファイバーを高濃度で樹脂に混合する独自の複合加工技術を開発し、家電筐体やリユースカップへの応用を進めた。さらに2021年にはセルロースファイバーを70%の高濃度で樹脂に混ぜ込んだ成形材料を開発し、高剛性タイプと高流動タイプの2種類を実現した。

また、海洋生分解性樹脂にセルロースファイバーを高濃度で添加することで、機械的特性と海洋生分解性を両立させた成形材料の開発にも成功している。これらの取り組みにより、パナソニックは持続可能な社会に貢献する新素材開発の分野で先導的な役割を果たしている。

日本製紙株式会社

日本製紙株式会社は1949年設立の大手製紙メーカーで、本社を東京都千代田区に置き、紙・パルプ事業を中心に包装、建材、化成品など幅広い分野で事業を展開している。同社はセルロースナノファイバーの実用化にも早くから取り組んでおり、2013年10月には山口県岩国市の岩国工場に実証生産設備を導入し、大量のサンプル供給と用途開発を開始した。

2015年4月にはTEMPO触媒酸化処理によるセルロースナノファイバーを用いて消臭や抗菌機能を備えたシートの実用化に成功し、同年10月には世界で初めて機能性セルロースナノファイバーを応用した商品を市場投入した。さらに2017年4月には石巻工場に年間生産能力500トンの量産設備を稼働させ、商業ベースでの供給体制を整えた。

これにより日本製紙は、紙素材メーカーとしての強みを活かしながらセルロースナノファイバーの産業応用を加速させ、食品包装、日用品、機能性素材など多分野への展開を推進している。

まとめ

セルロースナノファイバー(CNF)は、木材や植物繊維をナノスケールにまで解繊した新素材であり、軽量で高強度、さらに生分解性を備えていることから次世代のサステナブル素材として注目されている。

紙やパッケージング分野では強度やガスバリア性を活かして食品包装材に利用され、エレクトロニクス分野では透明性や電気絶縁性を応用してフィルムや電池部材に展開されている。また、樹脂との複合化により自動車部品や建材への利用が進み、化粧品や食品分野でも安定剤や増粘剤としての応用が広がっている。

一方で、製造コストの高さや吸湿性、耐候性といった課題も残されており、量産化や加工技術の改良が不可欠である。現在、政府支援のもとで産官学の連携研究が進められ、国内外の企業も商用プラントや新製品の開発に取り組んでいる。セルロースナノファイバーは、環境負荷低減と産業発展を両立させる可能性を秘めたキーマテリアルであり、持続可能な社会を実現するうえで今後ますます重要性を高めていくだろう。