全固体電池は、次世代電池として注目を集めている技術であり、安全性や高エネルギー密度を実現できることから自動車産業や電子機器分野で大きな期待を受けている。

一方で、量産化の難しさや材料コストの高さなど解決すべき課題も多く、実用化までの道のりは依然として険しい。本記事では、全固体電池の基本構造や仕組みから、メリットとデメリット、さらに実用化を妨げる課題までを体系的に解説する。

全固体電池は日本が開発をリードする分野でもあるため、注力して開発や実用化を進める必要がある。

全固体電池の開発に取り組む企業の動向をレポートにまとめました!

「全固体電池の最新動向レポート」をダウンロード

目次

全固体電池とは?

全固体電池とは、電池内部でイオンを運ぶ電解質を液体ではなく固体材料に置き換えた二次電池であり、従来のリチウムイオン電池を進化させた次世代電池として注目されている。

固体電解質には硫化物系、酸化物系、ポリマー系などがあり、これらの材料の中をリチウムイオンが高速に移動することで充放電が行われる。液体を使用しないため可燃性がなく、発火や熱暴走のリスクが大幅に低減されるほか、低温でも凍結せず高温環境ではむしろ性能が向上しやすいという特性がある。

さらに固体層を積層する構造が可能であることから、半導体のように高密度化を進められ、理論的にはエネルギー密度を飛躍的に高められる点が大きな利点である。特に硫化物系電解質の一種であるLGPSが液体電解質に匹敵する高いイオン伝導度を示したことで、全固体電池の実用化研究が世界的に加速した。

これらの特性により、電気自動車やIoT機器など次世代技術の中核を担う電池として、国家・企業レベルでの開発競争が進んでいる。

全固体電池の開発に取り組む企業の動向をレポートにまとめました!

「全固体電池の最新動向レポート」をダウンロード

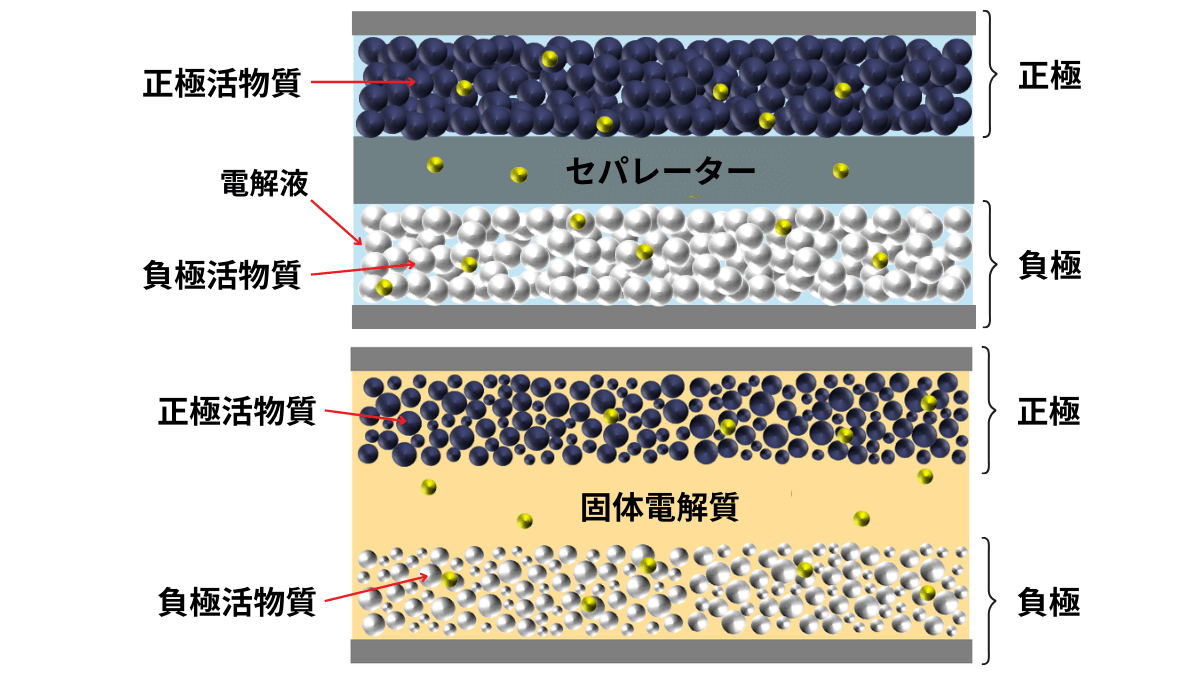

リチウムイオン電池と全固体電池の違い

リチウムイオン電池と全固体電池の最大の違いは、イオンを移動させる電解質が液体か固体かという構造上の差にある。リチウムイオン電池では有機溶媒を用いた液体電解質中をリチウムイオンが行き来するため、可燃性溶媒が発火や熱暴走の原因となり得るほか、低温では電解質が凍結して性能が急激に低下し、高温では分解が進むなど温度特性に限界がある。

さらに液体を保持するため、セパレーターや堅牢な容器が必要となり、セルを極端に薄く積層することが難しく、高エネルギー密度化にも制約がある。

一方で全固体電池は、硫化物系や酸化物系などの固体電解質の中をリチウムイオンが移動する構造で、液体に起因する反応が発生しないため安全性が大幅に高い。固体電解質は−30℃程度の低温でも凍らず作動し、高温側ではイオンの移動が活性化してむしろ性能が向上しやすいという広い動作温度範囲をもつ。

また溶媒和による拡散抵抗が存在しないためイオン輸率が高く、大電流を瞬時に取り出しやすい点も特徴である。

| リチウムイオン電池 | 全固体電池 | |

|---|---|---|

| 電解質の種類 | 有機溶媒を用いた液体電解質中をリチウムイオンが移動する | 硫化物系・酸化物系などの固体電解質中をリチウムイオンが移動する |

| 安全性 | 可燃性溶媒が発火・熱暴走の原因となり得る | 液体に起因する反応がなく、安全性が大幅に高い |

| 温度特性 | 低温では電解質が凍結して性能が急激に低下し、高温では分解が進むなど温度特性に限界がある | 固体電解質は−30℃程度の低温でも凍らず作動し、高温側ではイオン移動が活性化して性能が向上しやすいなど、広い動作温度範囲を持つ |

| 構造上の制約 | 液体を保持するためセパレーターや堅牢な容器が必要で、セルを極端に薄く積層することが難しく、高エネルギー密度化に制約がある | 液体保持が不要な構造で、薄層化・積層設計の自由度が高くなり得る |

| イオン輸送特性 | 溶媒和による拡散抵抗が存在し、イオン輸率に限界がある | 溶媒和による拡散抵抗がなくイオン輸率が高く、大電流を瞬時に取り出しやすい |

全固体電池の開発に取り組む企業の動向をレポートにまとめました!

「全固体電池の最新動向レポート」をダウンロード

基本的な全固体電池の構造と仕組み

全固体電池の基本構造は、正極、負極、固体電解質の三層から構成される点で従来の二次電池と共通だが、電解質が液体ではなく硫化物系・酸化物系・ポリマー系といった固体材料で置き換えられている点に最大の特徴がある。固体電解質はリチウムイオンのみを通す導電性をもち、電子は通さないため、イオンと電子の流れが明確に分離された状態で充放電が進む。

充電時には外部電源が負極側に電子を送り込むことで、正極に存在するリチウムイオンが固体電解質中を通って負極へと移動し、負極にリチウムが取り込まれる。放電時には、このリチウムイオンが負極から固体電解質を介して正極へ戻り、その際に電子が外部回路を流れることで電力として利用できる。

固体電解質は液漏れや揮発がなく、界面が安定しやすい材料を選ぶことで、広い温度範囲で安定したイオン輸送が実現できる。

全固体電池の形状

現在、全固体電池は大きく2つの形状で研究開発や実用化が進められている。

バルクタイプ

バルクタイプの全固体電池は、粉末状の正極活性物質・負極活性物質と固体電解質を混合し、それらを圧縮して厚みのあるシート状に成形したうえで積層する構造をもつ全固体電池である。各層の厚さは数十〜数百µm程度で、ロールプレスや積層装置を用いてセルを構築する点が現行のリチウムイオン電池の製造プロセスと近い。

固体電解質には硫化物系材料がよく用いられ、活物質との複合化によって高いイオン伝導性と大容量化の両立が図られる。この構造は電池としての容量を確保しやすく、電気自動車など中型から大型の用途に適しているとされ、量産化が実現すれば次世代車載電池の主流候補として期待されている。

薄膜タイプ

薄膜タイプの全固体電池は、正極・固体電解質・負極を数十〜数百ナノメートルという極めて薄い膜として形成し、シリコンウエハなどの基板上に順次成膜して積層するチップ状の電池である。

半導体製造とほぼ同じプロセスを用いるため膜質が均一で安定性が高く、20年以上性能劣化が見られない例も報告されている。膜厚が極めて薄い分、1セルあたりの容量は小さく、大電流が必要な自動車用電池には適さないが、消費電力が小さく長寿命が求められる用途には非常に有効である。

具体的には、各種センサーのバックアップ電源、小型IoTデバイス、ウェアラブル端末、医療用インプラントなどでの活用が期待されており、超小型・長寿命電源として独自の地位を築いている。

全固体電池の開発に取り組む企業の動向をレポートにまとめました!

「全固体電池の最新動向レポート」をダウンロード

全固体電池に使用される固体電解質の素材

全固体電池の性能を大きく左右するのが固体電解質であり、材料ごとに特性や利点が異なる。現在、研究が進められている3つの素材を紹介する。

硫化物系

硫化物系固体電解質は、現在の全固体電池開発で最も注目されている材料群であり、リチウム・硫黄・リンなどから構成される硫化物結晶中をリチウムイオンが高速に移動する点が最大の特徴である。

特にLGPS(Li₁₀GeP₂S₁₂)型材料の発見は、室温で液体電解質を上回るイオン伝導度を示し、全固体電池実現のブレイクスルーとなった。粒界抵抗が小さく大電流を取り出しやすいため、自動車向けの中・大型セルの多くが硫化物系を前提に開発されている。

一方で、水分と反応して微量の硫化水素を発生するため、大気中での取り扱いに制約があり、製造工程では厳密な乾燥環境の確保が必須となる。また封止技術や材料の安定化も重要な課題である。それでも高い性能ポテンシャルから、次世代EV電池の本命として国内外で研究が加速している。

酸化物系

酸化物系固体電解質は、リチウムイオンが酸化物セラミックス中を移動する材料であり、化学的安定性が非常に高く、大気中でも分解しにくい扱いやすさを備えている。代表例にはガーネット型LLZOやペロブスカイト型LLTOがあり、高温環境でも性能が安定し、長寿命で安全性が高いことから、すでにチップ型の小型全固体電池として実用化された例も存在する。

また硬質で形状保持性に優れるため、薄膜型電池のような精密加工にも適している。一方でイオン伝導度は硫化物系に比べて低く、界面抵抗も大きいため、大電流を必要とするEV向け大型セルには依然として課題が残る。加えて、焼結温度が高く製造コストが上がりやすい点も克服すべき問題である。

現状では、主に高信頼性が求められる産業用途や小型デバイス向けに用いられているが、界面制御や材料設計の改良により、今後の応用拡大が期待される。

ポリマー系

ポリマー系固体電解質は、ポリエチレンオキサイド(PEO)などの高分子材料を用い、ポリマー鎖のセグメント運動によってリチウムイオンが移動する仕組みをもつ全固体電池である。最大の特長は柔軟性と加工性の高さであり、電極との密着性が良く、薄膜化やフレキシブル形状への適応が容易である。

このため、ウェアラブルデバイスや医療用センサー、軽量で曲げられる電源を必要とする用途で有望視されている。さらにヨーロッパでは開発が継続され、一部の電気バスにポリマー電池が実装されている例も報告されている。

一方で、室温でのイオン伝導度が低く、大電流を必要とする用途には不利であり、60〜80℃程度の昇温が必要な場合もある。今後は低温での伝導性向上と長期耐久性の改善が重要な研究テーマとなっている。

全固体電池の開発に取り組む企業の動向をレポートにまとめました!

「全固体電池の最新動向レポート」をダウンロード

全固体電池の電極材料

全固体電池の性能を左右する要素の一つが電極材料である。ここでは、主要な材料を2つ紹介する。

正極活性物質

全固体電池の正極活性物質には、基本的にリチウムイオン電池と同じリチウム挿入材料が用いられる。これは充放電に伴いリチウムイオンを出し入れできる構造をもつ材料であり、層状酸化物やスピネル構造をもつ化合物が代表的である。

実際の全固体電池でも、NMC系のようにニッケル・マンガン・コバルトを含む層状酸化物、NCA系のようにニッケル・コバルト・アルミニウムを含む材料、さらにニッケル酸リチウムやマンガン酸リチウム、リン酸鉄リチウムなどが広く検討されている。

これらの材料は高電圧で安定に動作し、固体電解質との組み合わせによって高エネルギー密度を実現しやすい点が特長である。一方で固体電解質との界面反応や接触抵抗の課題もあり、正極活性物質料の粒子設計や表面コーティングなどを組み合わせて性能向上が進められている。

負極活性物質

全固体電池の負極活性物質は、第一世代では従来のリチウムイオン電池と同様に黒鉛(グラファイト)が主に用いられる。グラファイトは層状構造の隙間にリチウムイオンが出入りすることで充放電が可能となり、安定性が高く広く利用されている。

一方で理論容量は372 mAh/gと限られるため、より高容量の材料としてシリコン負極やリチウム金属負極の研究が進む。シリコンは約4,200 mAh/gと極めて高容量だが、充放電による体積膨張が大きくサイクル劣化が課題となる。

またリチウム金属は約3,860 mAh/gの容量を持つものの、液体電解質ではデンドライト形成による短絡が問題となり実用化が困難であったが、固体電解質と組み合わせれば不燃性や界面安定性が期待でき、広い温度範囲で作動する全固体電池として再評価が進んでいる。

負極活性物質の進化は全固体電池の性能向上に直結するため、界面制御や体積変化を抑える設計が重要となっている。

全固体電池の開発に取り組む企業の動向をレポートにまとめました!

「全固体電池の最新動向レポート」をダウンロード

全固体電池のメリット

全固体電池が注目されるのは、安全性から性能面まで多くのメリットを備えているためである。ここでは代表的なメリットを5つ紹介する。

発火や爆発のリスクが低く安全性が高い

1つ目は安全性が高いことだ。全固体電池が高い安全性を評価される理由は、電解質が可燃性の有機溶媒ではなく、不燃性の固体材料で構成されている点にある。従来のリチウムイオン電池では、内部短絡や外部衝撃、過充電などをきっかけに電解液が発火し、熱暴走へ至る事故が問題視されてきた。

これに対して全固体電池は、固体電解質が極めて熱に強く、液漏れやガス発生といったリスクも小さいため、熱暴走が起こりにくい構造となっている。また、正極や負極との界面反応も液系に比べて抑制され、異常発熱につながる副反応が起きにくい。

劣化しにくく寿命が長い(高い耐久性)

2つ目は、長寿命な点である。従来型のリチウムイオン電池で劣化を引き起こす主要因である電解液の分解や電極との副反応が、全固体電池の固体電解質では大幅に抑えられるためである。液体電解質は高温や長期使用で分解しやすく、電極表面に不安定な被膜が形成されることで容量低下が進む。

一方、固体電解質は化学的に安定で、電極との界面も長期間にわたり構造を維持しやすい。そのためサイクル劣化が緩やかで、数千回以上の充放電でも容量維持率が高い例も報告されている。また、固体材料は乾燥や揮発の心配がなく、保存環境の影響を受けにくいため、長期保存時の性能低下も小さい。

エネルギー密度が向上し小型化・大容量化が可能

3つ目は、小型化や大容量化ができる点があげられる。全固体電池は、液体電解質を必要としないため、セパレーターや液漏れ防止構造が不要となり、内部構造をより薄く高密度に積層できる。さらに、固体電解質は金属リチウム負極との組み合わせが可能であり、この金属リチウムは従来の黒鉛負極の約10倍の理論容量を持つ。

そのため、単位体積あたりのエネルギー密度は飛躍的に向上し、より小型でありながら大容量の電池設計が可能となる。加えて、固体材料はセル同士の近接配置が容易で、モジュール化の自由度も高い。

全固体電池の開発に取り組む企業の動向をレポートにまとめました!

「全固体電池の最新動向レポート」をダウンロード

動作温度範囲が広く高温・低温でも性能が安定する

4つ目は高温・低温のどちらでも性能が安定する点だ。液体電解質を用いるリチウムイオン電池では、低温で電解液が粘度上昇や凍結を起こし、イオン移動が阻害されて出力低下が生じる。また高温では電解液が分解しやすく、安全性と性能の両面に制約がある。

これに対し、全固体電池は電解質が固体であるため、低温でも凍結せずイオンが比較的スムーズに移動でき、−20℃程度の環境下でも動作が確認されている。さらに、高温領域では固体電解質のイオン伝導性が上昇しやすく、むしろ性能が向上する場合もある。

設計自由度が向上する

最後は、ここまでにあげたメリットがもたらす恩恵だ。全固体電池は液体電解質を必要としないため構造上の制約が少なく、設計の自由度が大きく向上する。

固体電解質は漏れや発火のリスクがないため、セルを薄型化したり、積層構造を自在に組み替えたりでき、搭載スペースに合わせた柔軟な形状設計が可能になる。これにより、電池パックの占有体積を最小化したいEVでは車体デザインの幅が広がり、居住空間の拡大や重量バランスの最適化にもつながる。

また、薄膜タイプの全固体電池ではフレキシブル性を持たせることもでき、ウェアラブル機器や医療デバイスなど曲面搭載が求められる分野でも応用が進む。こうした構造自由度の高さは、従来の円筒形や角形セルに縛られない新しいデバイス設計を可能にし、製品開発の可能性を大きく広げる要因となっている。

全固体電池の開発に取り組む企業の動向をレポートにまとめました!

「全固体電池の最新動向レポート」をダウンロード

全固体電池が抱える課題とデメリット

一方で、全固体電池の実用化には、まだまだ解決すべき課題がある。ここでは、主に実用化に向けた障壁を解説する。

量産技術や設備が確立されていない

1つ目の全固体電池が抱える課題は、量産に必要な製造技術や設備がまだ確立されていない点である。固体電解質は湿度や不純物に敏感で、特に硫化物系では水分と反応して硫化水素が発生する可能性があるため、製造工程全体を極めて乾燥した環境で管理しなければならない。

また、固体材料を均一に塗工・圧縮・接合・積層する工程は液体電解質電池のように連続生産が容易ではなく、専用設備の開発が不可欠である。さらに、固体電解質は焼結や成形条件が厳しく、大型セルを安定して作るには高度なプロセス制御が求められる。

これらの理由から現状では量産ラインの構築が難しく、全固体電池の本格的な普及には製造技術の標準化と生産設備の最適化が重要な課題となっている。

素材・材料の合成コストが高い

2つ目の課題は、素材の合成コストが高い点があげられる。全固体電池では、固体電解質や電極材料の多くが高価で、例えば硫化物系固体電解質は高純度の原料を必要とし、さらに不純物を極限まで取り除く精製工程が不可欠である。

酸化物系の場合も高温焼結が必要で、1,000℃前後の熱処理を長時間行うためエネルギーコストが大きくなる。また、結晶構造を最適化するための特殊合成や、粒径を揃えるための粉体制御など、高度なプロセスが求められる点もコストを押し上げる要因である。

さらに、現段階では材料の大量生産技術が成熟しておらず、スケールメリットが働かないため、1kgあたりの価格が依然として高い。

固体同士の界面形成・界面抵抗の克服

最後の全固体電池の実用化における課題は、固体同士の界面で生じる高い抵抗である。液体電解質と異なり、固体電解質と電極材料は分子レベルで密着しにくく、微小な隙間や粗さがイオンの通り道を阻害する。

特に硫化物系では柔らかいため密着性は高いものの、充放電による膨張・収縮で界面が劣化しやすく、酸化物系では硬さゆえに界面形成そのものが難しい。さらに、固体電解質と電極が化学反応を起こし、界面に抵抗の大きい副生成物が形成されるケースも課題となる。

これらの現象は電池内部のイオン移動を妨げ、実際の出力や容量を大きく低下させる要因になる。現在は、界面に薄膜コーティングを施す方法や、複合電極で接触面積を増やす設計、機械的圧力を最適化するセル構造など、多角的な対策が研究されているが、信頼性と量産性を両立させる界面制御技術の確立が実用化の鍵となっている。

全固体電池の開発に取り組む企業の動向をレポートにまとめました!

「全固体電池の最新動向レポート」をダウンロード

全固体電池の実用化に向けたメーカー・企業の開発や取り組み

全固体電池の実用化に向けて、国内外の企業が独自の技術で開発を加速させている。ここでは、実用化の鍵を握る代表的な企業を4社紹介する。

出光興産株式会社

出光興産株式会社は、日本を代表する総合エネルギー企業であり、その素材開発部門を通じて全固体電池の基盤となる材料技術の研究に早くから取り組んできたことで知られている。出光興産は2001年に硫化物系固体電解質の研究開発に着手し、国内では全固体電池材料の先駆的存在として位置づけられている。

こうした長年の知見を生かし、2023年6月には固体電解質の供給能力を高めるため、2021年に稼働していた小型実証設備の増強を決定したほか、固体電解質の大型パイロット装置の基本設計にも着手している。

また出光興産はトヨタ自動車と長期にわたる協業関係を築いている。両社は2013年から全固体電池関連技術の共同研究を進めてきた経緯があり、2023年10月には全固体電池の量産化に向けて協業することを正式に発表した。

具体的には、全固体電池の実用化に不可欠となる固体電解質の量産技術開発や生産性の向上、サプライチェーンの構築を共同で進める計画であり、2027~2028年にバッテリーEV用全固体電池の実用化を目指している。

トヨタ自動車株式会社

トヨタ自動車株式会社は、日本を代表する自動車メーカーであり、全固体電池の研究開発にも早くから着手している企業である。トヨタは2006年と比較的早期に全固体電池の要素技術の研究・開発を始め、その後も継続的に技術の進展を図ってきたことが公表されている。

こうした長年の取り組みの延長線上で、2023年10月には出光興産と協力し、硫化物系固体電解質の量産技術やサプライチェーンの構築を目指す協業を発表した。両社は数十名規模のタスクフォースを立ち上げ、2027~2028年頃の全固体電池の実用化に向けて共同で開発を進める計画である。

また、トヨタは全固体電池関連技術の特許出願数でも世界有数の企業とされ、自社の電動車戦略における中核技術として位置づけている点も特徴である。こうした技術基盤を背景に、同社はハイブリッド車に加え、全固体電池搭載電気自動車の実用化を2027年ごろに予定しており、次世代電池技術により競争力のあるEVの実現を目指していると評価されている。

全固体電池の開発に取り組む企業の動向をレポートにまとめました!

「全固体電池の最新動向レポート」をダウンロード

ゼネラルモーターズ(General Motors)

ゼネラルモーターズ(GM)は、米国を代表する自動車メーカーであり、電動化戦略の中心にバッテリー技術とサプライチェーンの構築を据えている。GMは2021年10月、ミシガン州ウォレンに「Wallace Battery Cell Innovation Center」という新たなバッテリー開発拠点を設立し、リチウム電池や次世代電池の技術開発を加速していることが報じられている。

これは次世代の電池構造や製造プロセスの検証を目的とした施設であり、将来的な全固体電池応用の基盤技術の育成にも寄与すると期待される。加えて、GMは2022年7月に韓国の化学素材メーカーPOSCO Future Mと合弁会社「Ultium CAM」を設立し、電池の正極活性物質(CAM)や前駆体の加工・生産を北米で展開する体制を整備している。

2023年6月にはこの事業拡大のために10億米ドル以上の投資を発表し、バッテリー材料の現地生産能力を強化する動きを進めている。こうした取り組みは、北米全体でEV用電池の原材料採掘から要素技術、実用化、生産体制までを含むサプライチェーンを構築することを目指す戦略の一環であり、雇用創出や地域産業の活性化にもつながるとされている。

TDK株式会社

TDK株式会社は、コンデンサーや磁性部品など電子部品を主力とする日本の大手電子部品メーカーであり、スマートフォンから自動車まで幅広い分野に製品を供給している。同社はIoT機器向けの電源需要の高まりを背景に、酸化物系全固体電池「セラチャージ」をいち早く開発し、2020年には量産化を実現している。

またTDKは、全固体電池の性能向上と新材料探索を加速するため、マテリアルズ・インフォマティクス(MI)の活用を強化している。社内に蓄積された材料・プロセス条件・特性データをAIで解析し、有望な組成やプロセス条件の候補を効率的に抽出することで、従来より短いリードタイムで新規材料や高性能電池の設計につなげることを目指している。

全固体電池の開発に取り組む企業の動向をレポートにまとめました!

「全固体電池の最新動向レポート」をダウンロード

なぜ全固体電池は実用化できないと言われるのか?

全固体電池が「実用化できない」と言われる主な理由は、技術的ハードルとコスト・量産性の課題が依然として大きいからである。

まず、固体電解質と電極の界面で抵抗が増大しやすく、長期の充放電で性能劣化やクラックが生じやすいなど、信頼性と寿命に関する課題が完全には解決していない。また、硫化物系や酸化物系などの固体電解質は合成条件が厳しく、原料コストや製造プロセスも現状のリチウムイオン電池より高価になりやすい。

さらに、電極・固体電解質を精密に積層・圧着する量産ラインがまだ立ち上がり途上であり、EV向けの大容量セルを安価に大量生産できる体制は整備の途中にある。ただし、トヨタ自動車が2027年前後の搭載開始を目標に掲げるなど、自動車や電子部品の分野では具体的な実用化時期が示されつつあり、「全く実用化できない」のではなく、「本格普及には、なお時間と開発が必要」という段階にあると言える。

まとめ

全固体電池は、安全性の高さや高エネルギー密度といった特性から、次世代電池として世界的に注目を集めている技術であり、EVやIoT デバイス、産業機器へ幅広く応用される可能性をもつ。こうした魅力から、自動車メーカーだけでなく、材料、化学、半導体、セラミックといった多様な業界が参入し、研究開発競争は加速し続けている。

今後、全固体電池は日本を含む世界の産業構造に影響を与える重要技術へと成長すると考えられる。その潮流を見逃さないためには、各企業の技術開発の進展や量産化計画、サプライチェーン構築の動きを的確に把握しておくことが必要だ。

また、企業は自社の材料技術や生産技術、装置開発力など固有の強みをどのように全固体電池分野で発揮できるかを検討し、変化の速い市場環境に適応していく科学的・戦略的姿勢が求められる。こうした継続的な情報収集と技術活用の検討こそが、全固体電池の実用化局面で存在感を発揮するための重要な鍵となるだろう。